Содержание

Роботы в промышленности — их типы и разновидности

Это статья об индустриальном применении робототехники. Применение роботов в промышленности началось, по историческим меркам, не так давно — чуть больше, чем полвека назад, но сейчас уже мало какое производство можно представить себе без автоматических линий, без стальных манипуляторов и зорких стеклянных зрачков роботов — эти железные ребята прочно вошли в большинство производственных процессов и уходить не собираются.

Несмотря на такое обширное, почти повсеместное распространение роботов, лишь специалисты в полной мере представляют себе весь спектр их возможностей. В этой статье мы приоткроем дверь в мир промышленной робототехники для широкого круга читателей: опишем некоторые разновидности производственных роботов и сферы их применения. Нельзя объять необъятное в одной статье, но, если читателям будет интересно, мы обязательно продолжим.

Так какие они бывают — роботы?

Есть несколько классификаций промышленных роботов: по типу управления, по степени мобильности, по области применения и специфике совершаемых операций.

По типу управления:

Управляемые роботы: требуют, чтобы каждым их движением управлял оператор. В силу узости областей применения распространены мало. Да и не совсем роботы.

Автоматы и полуавтономные роботы: действуют строго по заданной программе, зачастую не имеют сенсоров и не способны корректировать свои действия, не могут обойтись без участия рабочего.

Автономные: могут совершать запрограммированный цикл действий без участия человека, согласно заданным алгоритмам и корректируя свои действия по мере необходимости. Такие роботы способны полностью перекрыть поле деятельности на своем участке конвейера, без привлечения живой рабсилы.

По функциям и сфере применения:

Роботы разделяются по назначению и исполняемым функциям, вот лишь некоторые из них: промышленные роботы бывают универсальные, сварочные, машиностроительные, режущие, комплектовочные, сборочные, упаковочные, складские, малярные.

Это далеко не полный перечень: количество всевозможных вариантов постоянно растет и все перечислить невозможно в рамках одной статьи. Можно лишь с уверенностью сказать о том, что вряд ли найдется такая область человеческой деятельности, где роботы не смогли бы сделать труд человека более творческим, взяв всю монотонную и опасную часть работы на себя.

Другие методы классификации

У каждой энциклопедии, каждого справочника и каждого производителя своя классификация и типология роботов. Что и не удивительно — зачастую она определяется сугубо специфическими нуждами и частным подходом того, кто её составляет.

Помешает ли это нам рассмотреть некоторые образцы и понять — что же они умеют? Нет конечно. Поехали.

Рассмотрим образцы

Среди промышленных роботов выделяется продукция таких известных фирм, как Kuka, Fanuc, Universal Robots, некоторые образцы которых мы рассмотрим чуть ниже.

KUKA KR QUANTEC PA — один из лучших роботов-палетоукладчиков на рынке. KUKA KR QUANTEC PA Arctic — его модификация, робот функционирующий при экстремально низких температурах. Он создан для работы преимущественно в морозильных камерах, при температурах до -30 °C. Электронные и механические части аппарата не нуждаются в защите от мороза, снега, инея, а также не выделяют излишнего тепла. Радиус действия манипулятора модификации Арктик, как и у стандартного KUKA KR QUANTEC PA, составляет 3195 мм, а полезная нагрузка — до 240 кг. Аппарат идеален для применения в пищевой промышленности и в условиях крайнего севера. Кроме составления штабелей из паллетов, робот может выполнять и другие манипуляции, ведь точность его движений, а точнее говоря — стабильность повторяемости позиционирования, составляет 0,06 мм.

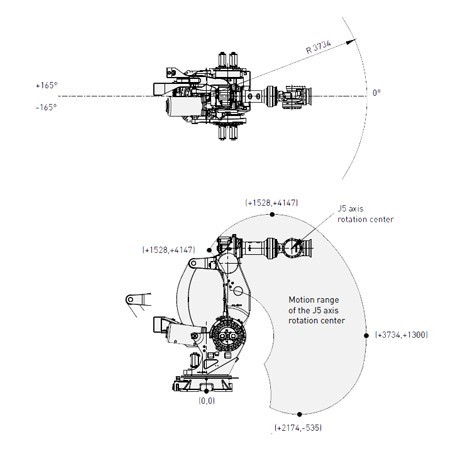

FANUC M-2000iA/1200 — пятиосевой грузоподъемный робот поднимающий до 1200 кг и перемещающий этот груз на расстояние до 3,7 м — идеален в качестве погрузчика, так как работает без участия человека, что практически сводит к нулю опасность травматизма. Работает при температурах 0°C — +45 °C. Стабильность повторяемости — 0,03 мм.

Крайне прочный аппарат.

UR10 — самый крупный из манипуляторов Universal Robots и это коллаборативный робот, проще говоря — он создан для работы с другим оборудованием и помощи в работе человеку.

Манипулятор модели UR10 имеет радиус действия 1,3 м и поднимает груз до 10 кг. Его можно использовать с сельскохозяйственным, фармацевтическим, технологическим и многим другим оборудованием. Компактно размещается на рабочем месте человека, чтобы стать ему “третьей рукой”, легко программируется и быстро настраивается.

UR10 умеет завинчивать, клеить, сваривать и паять, производить литьевые и сборочные работы.

Также роботы Universal Robots применены в проекте Voodoo Manufacturing: Project Skywalker компании Medium Corporation — это фабрика 3D-печати, многие операции на которой выполняют именно роботы-манипуляторы. Такие действия, как замена платформ для печати, сбор и складирование готовых изделий больше не требуют неустанного внимания персонала.

Особенно интересны универсальные роботы, так как именно они, в силу своего назначения, снабжены наиболее адаптивными системами управления.

Rethinkrobotics

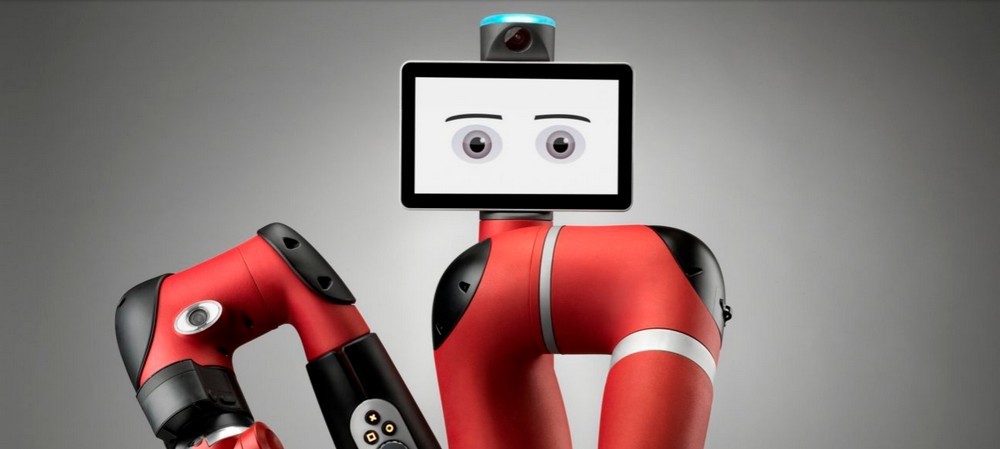

Это такие роботы, как Baxter и Sawyer производства Rethinkrobotics.

Baxter — многофункциональный робот с двумя манипуляторами и системами обратной связи и самообучения.

Его 7-осевые манипуляторы способны почти на всё, на что способна рука человека, в том числе — имеют обратную связь и могут контролировать прилагаемые усилия. Это, плюс ещё особенности дизайна, делают Бакстера безопасным для живых рабочих — его рабочее место не нуждается в ограждении, да и вообще — места он занимает немного, что здорово экономит пространство в цеху. Пара бакстеров способна успешно работать вместе.

Бакстер интересен еще и тем, что не требует тщательного подробного программирования каждого своего действия — “учить” его можно не только через интуитивно понятное визуальное приложение, но и прямо на рабочем месте — повторяя показанные движения он запоминает их и применяет в дальнейшем.

Sawyer — “младший брат” Бакстера — удивительно компактный и легкий робот-манипулятор, он весит всего 19 килограмм и может быть установлен почти где угодно, не занимая при этом много места.

Точность действий Сойера доходит до 0,1 мм, что позволяет использовать его в сотнях видов комплектовочных, сборочных и других конвейерных работ.

Оба робота легко переобучаются для выполнения новых функций даже без применения традиционного программирования и столь же просто перемещаются с одного рабочего места на другое.

Гибридное производство

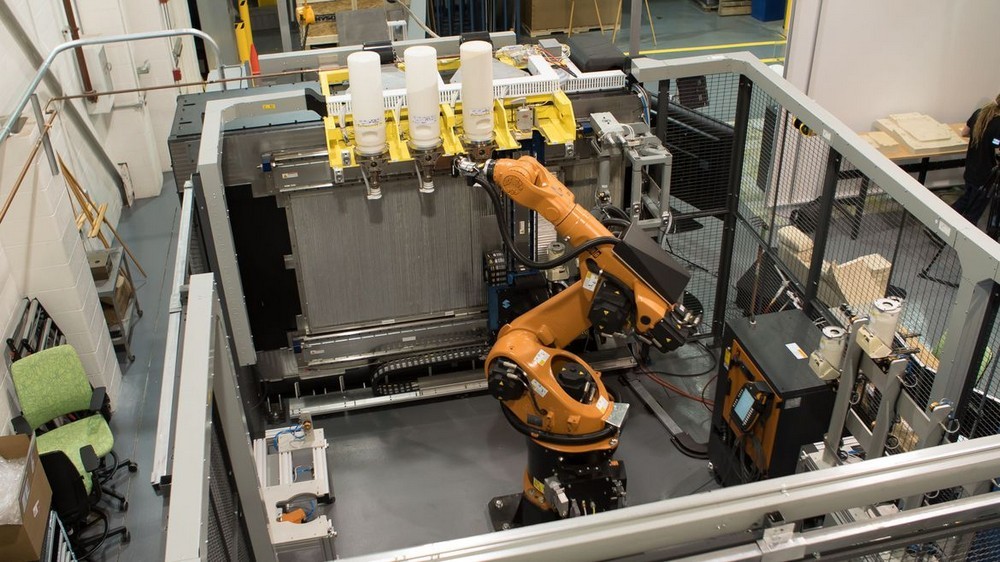

Очень интересным представляется подход компании Stratasys, которая создала промышленный аппарат нового типа — гибрид робота и 3D-принтера.

Конечно, любой 3D-принтер обладает признаками робота, но тут — это совершенно традиционной формы роботизированный манипулятор, имеющий в том числе и функцию FDM-печати. Stratasys Infinite-Build 3D Demonstrator предназначен, прежде всего, для авиационного и космического производства, в котором так важна его способность производить печать на вертикальных поверхностях неограниченной площади, в соответствии с концепцией “infinite-build” — “бесконечное построение”. С работой над проектом связаны такие монстры, как аэрокосмический гигант Boeing и автоконцерн Ford, которые предоставили Stratasys спецификации по необходимым характеристикам получаемых изделий.

Восьмиосевой механизм манипулятора, обилие специально разработанных композитных материалов для печати, традиционно высокое качество изготовления — все говорит нам о том, что у этого аппарата и его потомков большое будущее.

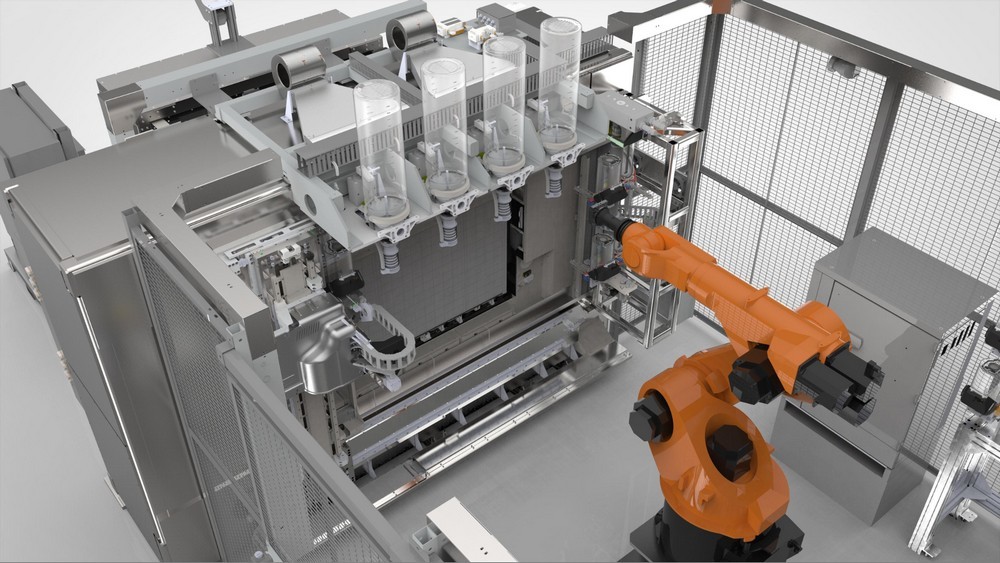

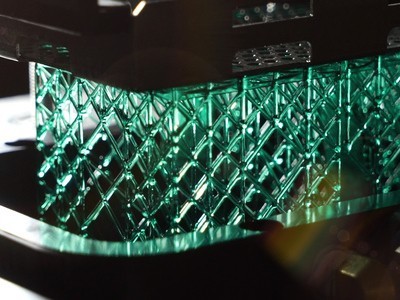

Figure 4 компании 3D Systems — модульная робототехническаяя система для автоматизации стереолитографической 3D-печати, ни больше, ни меньше.

Это целый автоматический комплекс, который способен производить новые изделия каждые несколько минут — в отличие от нескольких часов на обычных SLS-принтерах.

Кроме того, в цикл уже включены и такие этапы, как промывка, отделение поддержек и дозасветка, а не только первичная экспозиция. Все это Figure 4 делает сам, без вмешательства оператора в процесс работы.

Благодаря модульности, на основе Figure 4 можно создать достаточно крупные автоматические линии, используя стандартные компоненты.

Этот комплекс был представлен общественности в этом году, на выставке The International Dental Show в Кёльне, как и новый 3D-принтер ProJet CJP 260Plus — полноцветный 3D-принтер предназначенный для анатомического моделирования медицинских изделий и быстрого прототипирования любых промышленных образцов.

Принтер также роботизирован — снабжен системой автоматической загрузки, удаления и переработки печатного порошка.

Можно с уверенностью сказать, что комплексный подход к 3D-печати — часть производственной культуры будущего. Он даст радикально новое сочетание скорости, точности, удобства и снижения себестоимости изделий.

Carbon SpeedCell — технологическое решение от компании Carbon, которое включает в себя новый 3D-принтер The M2, работающий по технологии CLIP, и финишинговый аппарат для стереолитографических распечаток Smart Part Washer.

CLIP — технология бесслойной стереолитографической печати, обеспечивающая скорость от 25 до 100 раз быстрее обычной SLS и новый уровень качества поверхности.

Система CLIP (Continuous Liquid Interface Production) позволяет получить невозможные ранее формы изделий требующие минимальной постобработки. Точных характеристик аппаратного комплекса производитель пока не предоставил, но сам подход уже радует — это почти готовое решение для любой мастерской, в которой требуется стереолитографическая печать.

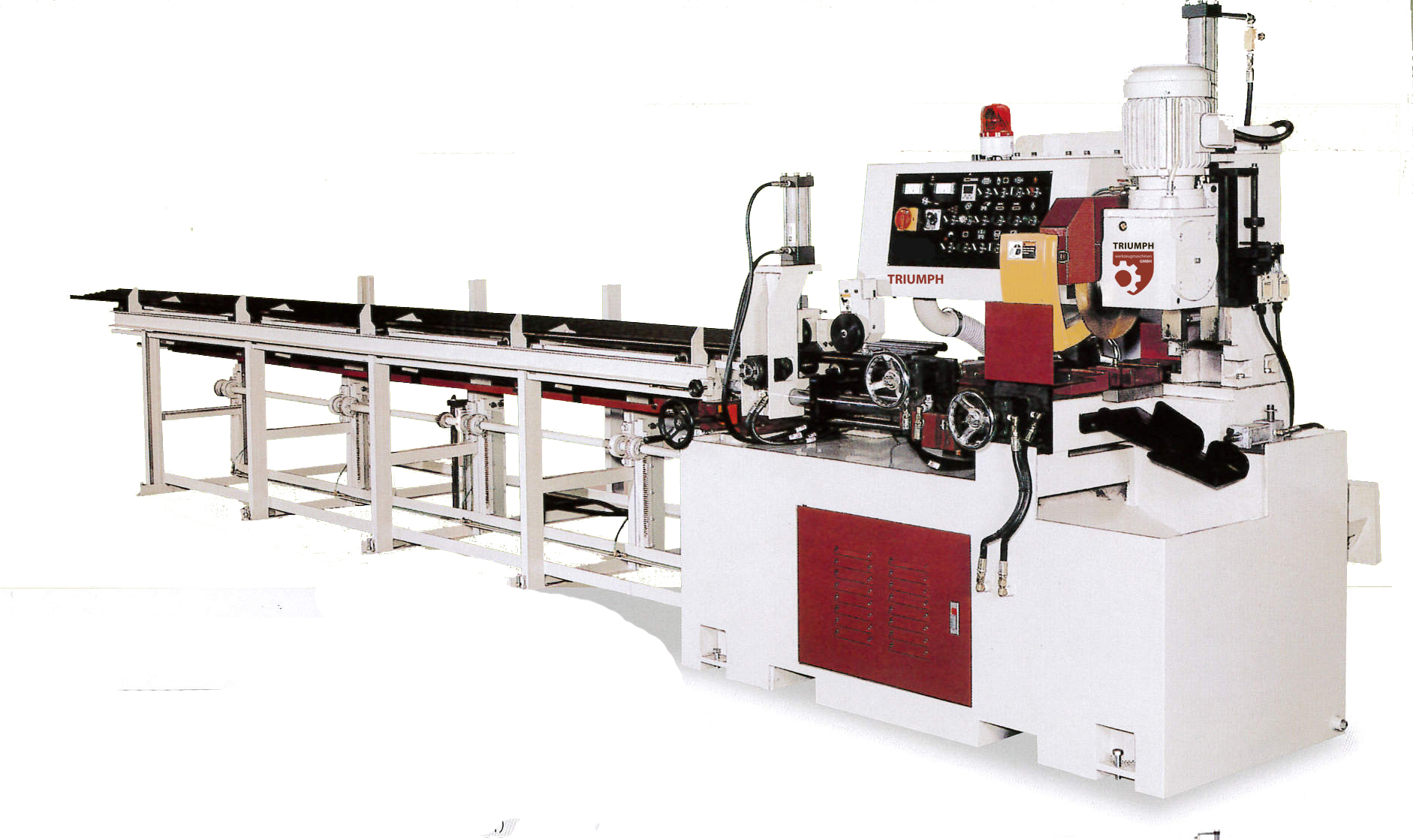

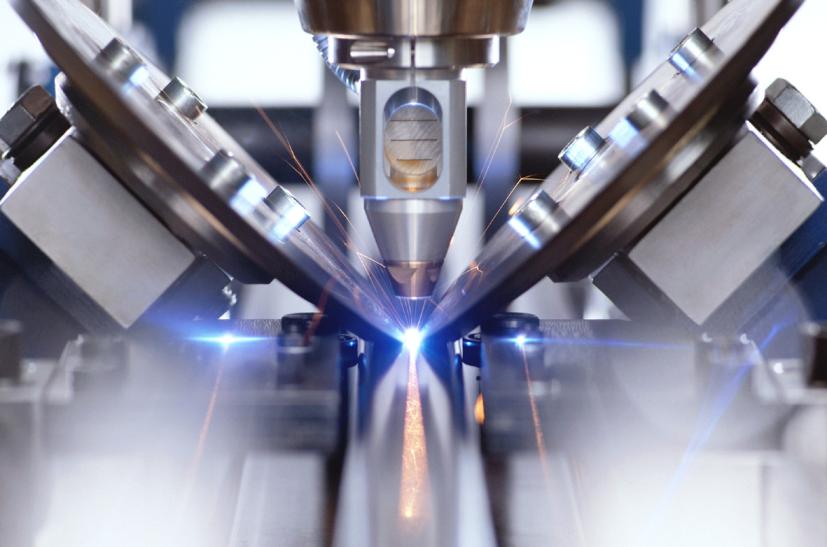

Аппарат сочетающий в себе несколько разных подходов к обработке деталей: это и классический фрезерный станок с программным управлением — пятиосевой и весьма точный, и лазерный режущий инструмент с теми же степенями свободы, и печатающий металлом 3D-принтер с технологией лазерного напыления. Сложно представить себе операцию, которую не смог бы произвести этот станок с металлической деталью. Гибридный подход: фрезеровка заготовки, наплавление недостающих деталей или печать с нуля и чистовая обработка — все операции могут произведены с деталью за один подход, в рамках одной заданной программы, без прерывания технологического цикла. Размер обрабатываемой и/или печатаемой детали составляет до 600 на 400 мм, а вес может быть до 600 кг.

Такое МФУ для работы по металлу уже многое изменило в культуре производства штучных и мелкосерийных изделий, а в ближайшее время подобный подход может распространиться и на серийное производство.

EOS — Additive Manufacturing

Компания EOS создала манипуляторы, которые способны производить различные операции, где требуется захват и перемещение детали. Разработки EOS в этой области основываются на наблюдениях за поведением животных, в частности — этот манипулятор создан по примеру хобота слона.

Такой робот-манипулятор может быть использован во множестве промышленных операций, как то: в транспортировке и упаковке, в перемещении деталей из одной рабочей зоны в другую, например — из 3D-принтера в камеру пост-обработки, чтобы исключить участие человека на этом этапе.

Вот так он устроен:

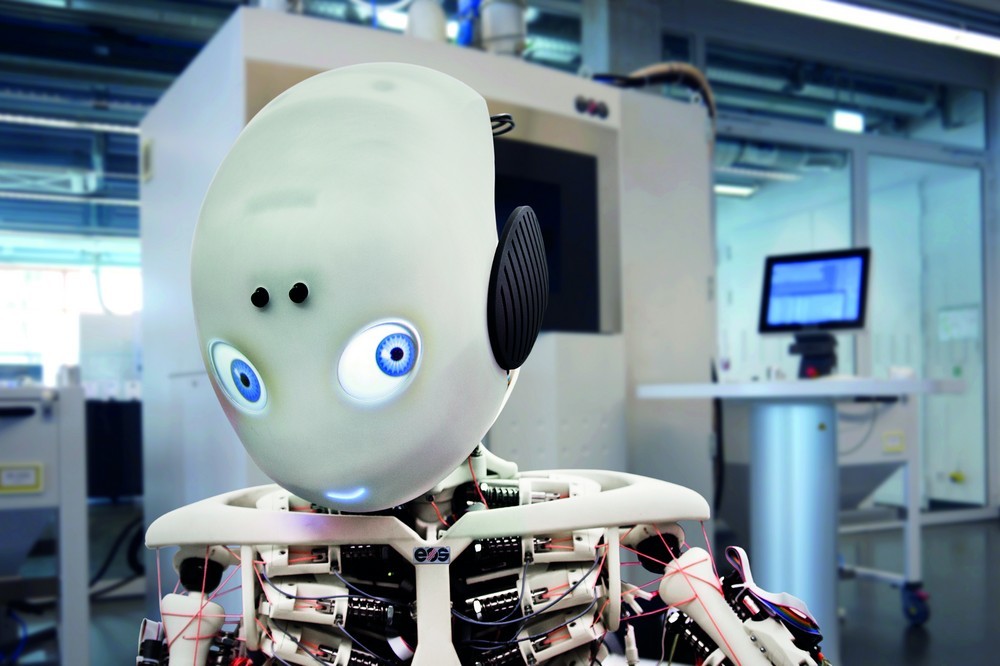

Также компания спонсирует и представляет проект Roboy — это мобильный гуманоидный робот, который способен выполнять любые движения свойственные человеку и служить помощником на производстве.

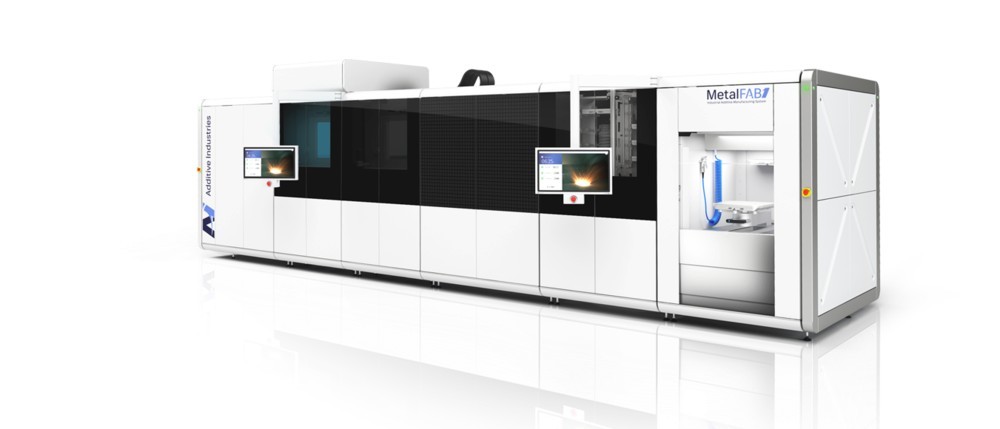

Известный производитель печатающих металлом 3D-принтеров, Concept Laser заключил соглашение с компанией Swisslog, их общий проект — M Line Factory, это система перемещения металлических 3D-печатных деталей между станками Concept Laser с помощью роботов Swisslog.

Компании продолжают совершенствование аппаратных комплексов для 3D-печати металлом. Роботизированные составляющие этих машин способны провести деталь через весь цикл — от загрузки проекта в память, до выхода готового изделия на склад, — без необходимости вмешательства оператора.

Единственная в своем роде установка — единая система для печати, транспортировки из рабочей камеры и хранения готовых деталей. Фактически — готовый цех металлической 3D-печати в одном корпусе.

Существуют роботы, которые способны выполнять функции сварочных и фрезерных станков c программным управлением.

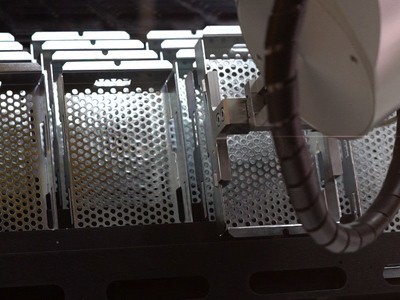

А также такие, которые обслуживают традиционные фрезерные ЧПУ-станки, увеличивая их производительность.

Например, вот так это делает упомянутый выше Sawyer:

Выводы

Роботы в современной промышленности везде. Они в любом цеху и в любой области производства. И это нормально: роботы экономят деньги работодателей, а рабочих спасают от вредной и монотонно-отупляющей работы; роботы работают круглосуточно и безостановочно; роботы намного точнее живых рабочих — они не устают, у них не “замыливается глаз”, их сенсоры и системы позиционирования способны сохранять точность до сотых долей миллиметра.

Пока мы видим их еще не везде — многие производственные процессы скрыты от рядового пользователя, да и не особо интересны обычно, — но совсем скоро невозможно будет не замечать того, что подавляющая часть всех материальных благ производится умными машинами.

Пищевое оборудование: виды, требования, обслуживание

Технологическое оборудование является неотъемлемой частью промышленного пищевого предприятия или заведения общественного питания. В него входит целый комплекс различных агрегатов, механизмов и устройств, которые автоматизирует производственные процессы, повышают производительность и гарантируют соблюдение технологии приготовления, норм безопасности и т.п.

Виды пищевого оборудования

Пищевое оборудование можно разделить на следующие категории:

Для переработки мяса

Холодильное оборудование

При достаточно высоких объемах производства и востребованности продукции нужно специальное оборудование, которое позволяет сохранить свежесть продуктов. Для этих целей служат различные морозильные установки и холодильные устройства. Эти машины занимают важное место в работе различных пищевых предприятий, заведений общественного питания, магазинов.

Морозильные и холодильные шкафы – это многофункциональное оборудование, которое используется во всех сферах пищевой отрасли. Морозильные установки задействованы на рыбо- и мясоперерабатывающих предприятиях, производствах молочной и кондитерской продукции, обработки овощей и т.д.

Промышленное холодильное оборудование состоит из систем или установок, мощность которых превышает 15 КВт. По производительности и габаритам выделяют холодильные машины, холодильные установки и холодильные системы.

Основная классификация холодильного оборудования по принципу действия. Выделяют компрессионные и абсорбционные. В первой сжатие хладагента обеспечивается посредством турбокомпрессоров или объемных компрессоров. В абсорбционных машинах пары хладагента поглощаются твердым или жидким веществом, из которого при нагреве они испаряются и имеют более высокое парциальное давление.

Оборудование для переработки мяса

Правильная подготовка сырья – залог качественной мясной продукции. Огромную роль в этом процессе играет именно оборудование, так как с его помощью можно упростить или полностью автоматизировать переработку мяса.

Во-первых, это различные машины для разделки и обвалки мяса. Они нужны для разделения туши на куски, отделения костей от мяса. Такое оборудование позволяет значительно сократить время на производство различных заготовок.

Куттеры. Они служат для измельчения и смешивания сырья до необходимой консистенции. Такие машины бывают открытыми и вакуумными, с периодическим и непрерывным циклом работы.

Волчки. Используются для измельчения жилованного мяса, переработки замороженного фарша. Для достижения разной степени измельчения используются сменные решетки разных размеров.

Мясорубки предназначены для измельчения мяса до необходимой консистенции, превращая его в фарш.

Фаршемешалки осуществляют смешивание фарша с другими ингридиентами. Они бывают закрытыми и открытыми, а также вакуумными, которые упрощают процесс смешивания.

Автоклавы предназначены для стерилизации мясной продукции обеспечивая ее свежесть и увеличивая срок хранения. На первом этапе обработки мясо подвергают воздействию тепла, а затем высокого давления. Такая подготовка исключает возможность попадания в продукцию вредных микроорганизмов.

Также на мясных производствах используются котлетные автоматы, клипсаторы для колбас, камеры шоковой заморозки, термодымовые камеры для копчения и другие машины.

Хлебопекарное оборудование

Хлебопекарное оборудование не менее разнообразно, чем мясное. Здесь на каждом этапе производства используются разные машины. Условно технологический процесс делится на подготовительный, выпекание и упаковка.

На подготовительном этапе используются следующие машины:

Раскаточные и формовочные машины

Далее следует этап выпекания. Здесь используются ротационные, подовые и модульные типы печей. Первые представляют собой стеллажи, которые оснащены определенным количеством полок для размещения будущей выпечки. Сами стеллажи могут быть подвижными или стационарными.

Подовые печи включают в себя несколько камер, которые работают отдельно друг от друга. Т.е. в каждой из них задается определенная программа и температура.

Модульные печи используются на крупных производствах. Они схожи с подовыми, но объем камер в таких машинах больше.

Последний этап – фасовка. Здесь задействованы упаковочные линии, хлеборезки и т.п. оборудование.

Кондитерское оборудование

Набор кондитерского оборудования во многом схож с тем, который используется на хлебопекарных предприятиях.

Здесь к просеивателям муки, тестомесам, раскаточным и формовочным машинам, расстойным шкафам и печам добавляются следующие агрегаты:

Охлаждающие конвейеры и столы

Машины для посыпки сахарной пудрой

Измельчители орехов и шоколада

Мельницы для изготовления сахарной пудры и другое оборудование

Овощеобрабатывающее оборудование

Первая машина на овощеперерабатывающем предприятии – это роликовый транспортер. Он представляет собой стол, где ролики, вращающиеся вокруг своей оси, переворачивают овощи. В зависимости от того, какое сырье лежит на транспортере, задается определенная скорость. Некачественные продукты отбираются вручную.

Далее овощи направляются в овощемоечную машину. Она работает в разных режимах, которые также зависят от сырья. Например, для мытья моркови и свеклы применяют жесткий режим, а для томатов – более мягкий. Моющие машины могут быть роликовыми, дисковыми и конусными с абразивным рабочим органом. Для мойки картофеля используются вибрационные моечные машины.

Самая универсальная машина – роликовая. Она подходит для мытья всех видов овощей.

Здесь также используется следующее оборудование:

Щеточные моечные машины

Роликовые и дисковые моечно-очистительные машины

После подготовки овощей, ягод, фруктов и других продуктов наступает этап резки, на котором используются машины для нарезки свежих и вареных овощей, разделочно-протирочные установки, протирочно-измельчительные машины и т.п.

Тепловое оборудование

Тепловое оборудование используется на кухнях заведений общественного питания.

По назначению оно бывает универсальным, например, плиты, и специализированным, например, фритюрницы.

В свою очередь это оборудование делится на следующие виды:

Для варки в жидкости или на пару

Для разогрева готовых продуктов

Для поддержания температуры продуктов

Для выпечки и жарки

Для комбинированных процессов приготовления

По источнику тепла оно бывает электрическим, огневым, паровым и газовым.

Требования к пищевому оборудованию

К пищевым производствам предъявляются очень высокие требования. Помимо вкусовых качеств, продукция должна быть еще и безопасной. Поэтому изготовление продуктов питания регулируется различными законодательными и санитарными нормами. Даже вспомогательный инвентарь или тара должна соответствовать определенным требованиям, иначе возрастает риск биологического и химического загрязнения пищевой продукции.

Выделяют следующие требования к пищевому оборудованию:

Во-первых, данные требования предписывают использовать оборудование, которое максимально функционально, удобно и безопасно. Оно не должно потреблять большое количество электроэнергии, быть экологичным и ремонтопригодным.

Во-вторых, пищевое оборудование должно быть крепким и прочным, чтобы в процессе эксплуатации не возникало ситуаций, когда в продукты питания попадают элементы техники или смазочные материалы. Поверхность оборудования должна также выдерживать воздействие моющих средств и сопротивляться коррозии. Также не должно быть труднодоступных мест, которые трудно очистить и продезинфицировать, так как в противном случае возрастает риск попадания в продукцию болезнетворных микробов и бактерий.

В-третьих, все используемые машины и установки должны обладать одинаковыми показателями модульности и автоматизации. Если этого нет, то производительность упадет, а энергозатраты увеличатся.

Немалую роль в обеспечении качества работы пищевого оборудования играют смазочные материалы. Они должны быть устойчивыми к воздействию воды и моющих средств, обладать высокими антикоррозионными свойствами и, что самое главное, физиологической безопасностью.

Еще недавно пищевые смазочные материалы выпускались только зарубежными компаниями. Они стоили достаточно дорого, а сроки их поставки были весьма большими. Сегодня эта проблема ушла в прошлое, так как появились компании, производящие такие составы в России.

Компания «Эффективный Элемент» под брендом EFELE выпускает физиологически безопасные смазочные материалы для пищевой промышленности, зарегистрированные в международной организации NSF International.

Пластичные смазки, масла и очистители EFELE имеют пищевые допуски H1, 3H и A7, которые позволяют применять их в пищевом оборудовании без риска загрязнения и снижения безопасности продуктов питания.

Смазочные материалы EFELE отличаются:

Высокими эксплуатационными свойствами

Инертностью к конструкционным материалам и покрытиям

Длительным сроком службы

Очень высокими антифрикционными, противоизносными и антикоррозионными свойствами

Устойчивостью к агрессивным воздействиям окружающей среды

Устойчивостью к воздействию воды и моющих средств

Доступной ценой и короткими сроками поставки

Из чего производят пищевое оборудование?

Ввиду строгих требований, для производства пищевого оборудования используются только безопасные материалы, которые при контакте с пищей и работе в специфических условиях не выделяют вредных веществ. Они также должны выдерживать высокие и низкие температуры, механические и химические воздействия, повышенную влажность и т.д.

Этим критериям отвечают следующие материалы:

Нержавеющая сталь является основным конструкционным материалом для производства пищевого оборудования. Она не содержит вредных примесей, устойчива к химическому воздействию и коррозии, обладает высокой прочностью.

Высоколегированные виды нержавеющей стали с повышенным содержанием хрома, никеля, титана используются в оборудовании, которое часто контактирует с щелочами и кислотами, а также работает под воздействием высоких и низких температур.

Более дешевые и простые виды нержавеющей стали используются при производстве моек, ванн и другого технического оборудования, контакт которого с продуктами питания временный.

Высокосортная нержавейка используется для производства всех видов машин на молокозаводах, производствах вина, уксуса, соды и других агрессивных продуктов.

Цветные металлы составляют основу различных деталей, емкостей, упаковок и трубопроводов. Для этих целей используют латунь, титан, алюминий, бронзу или медь. Причем применение каждого металла регулируются специальным документом. Например, алюминий нельзя использовать в оборудовании на производстве детского питания, а медь – на производстве молочных продуктов, но ее можно использовать в кондитерском оборудовании.

Стекло соответствует практически всем требованиям, которое предъявляется к конструкционным материалам для пищевого оборудования. Но ввиду хрупкости оно ограничено в применении, поэтому его используют преимущественно для изготовления бутылок, банок и другой тары для хранения продуктов питания и напитков.

Пищевые полимеры – это синтетические материалы, обладающие высокой прочностью. Они не подвержены коррозии, хорошо обрабатываются, имеют эстетичный внешний вид и небольшой вес. Из них изготавливают некоторые узлы оборудования, например, шестерни, ролики, патрубки и т.п., но основное применение этих материалов – производство упаковки.

Оборудование для металлообработки: виды, производство

Сегодня промышленные предприятия активно эксплуатируют разные виды станков для металлообработки. Прежде всего, высокопроизводительная техника требуется заводам машиностроения, которые непрерывно работают с металлическими листами. Для обработки подобных изделий приобретают дорогостоящее оборудование с высокой точностью, оснащенное программным управлением.

Виды металлообрабатывающих станков

Чтобы знать, какой вид устройства необходим для работы, следует внимательно изучить общую классификацию. Станки для металлообработки одного вида нередко различаются кинематикой, параметрами, конструктивными особенностями, способом управления и так далее.

В зависимости от универсальности:

- универсальные – применяют для создания изделий разного размера, наименования и формы (индивидуальные заказы);

- специализированные – подходят для изготовления продукции схожей маркировки, но различных габаритов (серии);

- специальные – рассчитаны на производство одинаковых по названию и параметрам деталей (массовый выпуск).

В зависимости от показателей точности:

- нормальной (Н);

- повышенной (П);

- высокой (В);

- особенно высокой (А);

- мастер-станки (С).

В зависимости от уровня автоматизации:

- полуавтоматы – цикл работ автоматизирован, но загружает/выгружает детали сотрудник самостоятельно;

- автоматы – все процессы обработки совершаются в автоматическом режиме.

Для выпуска мелкосерийных деталей в автоматическом режиме разработаны устройства, имеющие специальное программное управление:

- цикловое (Ц) – настраивается цикл обработки, параметры помещения выставляются упрощенно;

- числовое (Ч) – постоянный контроль за процессом обработки с помощью уникальной управляющей программы (все данные записаны в цифровом формате).

Система управления для оборудования с ЧПУ бывает: цифровая индикация/координаты (ф1), позиционная (ф2), контурная (ф3) и универсальная (ф4).

В зависимости от массы:

- до 1 тонны – легкие;

- до 10 тонн – средние;

- от 16 до 30 тонн – крупные;

- от 30 до 100 тонн – тяжелые;

- от 100 тонн и выше – особенно тяжелые.

По роду осуществляемых работ и разновидностям режущих механизмов металлообрабатывающие станки делят на группы:

Название

Характеристика («О» – обработка, «РИ» – режущий инструмент)

Необходимы для «О» определенных поверхностей кручения. Резание (точение) происходит благодаря вращению заготовки

В эту группу входят расточные устройства. Главная задача – изготовление и «О» отверстий, имеющих круглую форму. Вращение инструмента/поступление подачи

«РИ» – круг для шлифования (абразивный)

Полировальные и доводочные

«РИ» – шлифующие ленты и бруски

Главная задача – «О» зубьев колес

«РИ» – приспособление с крутящимися резцами (фреза)

Резание происходит за счет движения резца или изделия вперед/назад

Главная задача – распиливание/разрезание прокатных профилей. «РИ» – дисковая пила или ножовочное полотно

«РИ» – специальная протяжка (приспособление для резки металла с лезвиями)

В эту группу не входят токарные устройства. Применяют для изготовления резьбы

Остальные устройства, не вошедшие в предыдущие категории

Изготовление оборудования для металлообработки осуществляется в соответствии с разработанными требованиями и нормами. Каждый этап тщательно контролируется, любые допущенные ошибки в процессе производства сделают дальнейшую эксплуатацию техники невозможной. Правильность и точность работы устройства определяют качественные характеристики обрабатываемой детали.

Передовые методы металлообработки

В промышленных условиях для обработки металла используют как новейшие, так и давно известные методы. Современные типы оборудования для металлообработки отвечают следующим требованиям:

- продуктивность – промышленные объемы требуют высокой скорости выполнения операций;

- точность – нужно выдерживать размеры при изготовлении даже мельчайших деталей;

- надежность и устойчивость к износу.

Промышленное оборудование для металлообработки подразделяется по типу воздействия на материал. Наиболее частой операцией на металлообрабатывающих предприятиях по праву можно считать резку.

Газовая резка металла

Такой способ известен давно, но выпускаемые на нынешний момент станки полностью автоматизированы. Это позволяет исключить неточности при раскрое листа, которые может спровоцировать человеческий фактор. Минусы метода – малая точность и термоусадка металла. Плюсы – низкая стоимость оборудования и большая скорость выполнения.

Плазменные станки для резки

Раскрой происходит с помощью узкой струи плазмы, что позволяет добиться высокой точности и произвольных форм заготовки. Высокое качество поверхности в месте среза, продуктивность и возможность вырезать почти любую деталь нивелируются одним недостатком – плазменные станки недешевы.

Лазерная обработка

Станки для лазерной резки точны и предупреждают потери материала в месте среза за счет малой его ширины. Применяется этот тип оборудования для обработки мягких цветных металлов: алюминия, латуни, бронзы (включая ценные). Нередко станки для лазерной резки применяют для изготовления заготовок под электронные платы, деталей для современной бытовой техники.

Гидроабразивные и электроэрозионные станки

Эти виды оборудования используются для точной резки любого металла произвольной толщины. Сравнительно невысокая скорость обработки компенсируется качеством. Оба способа гарантируют высокую точность и очень малый расход на припуск при резке. Станки гидроабразивного и электроэрозионного действия применяют в космической, электронной и других видах промышленности.

Портальные машины газовой резки металла

При обработке промышленных объемов металла на современных предприятиях используют портальные машины газовой резки. Устройство станка позволяет разместить в рабочей зоне лист размером от 1,5х3 м до 3х12 м.

Такой способ резки экономичен, но есть и небольшой недостаток. При обработке листового металла небольшой толщины возможна термоусадка и снижение точности реза. Оператору в работе с портальной машиной газовой резки потребуется максимальная внимательность и опыт.

Выставка оборудования металлообработки

Выставка металлообработки представляет собой серьезное событие узкоспециализированной направленности, которое собирает вместе профессионалов этой области. Прогрессивное оборудование, новые методики обработки поверхностей, современное ПО, комплектующие – все это представлено на организованной выставке. Здесь вас ждет: информация о последних научных достижениях, содержательное общение с экспертами и продуманная деловая программа.

Участники и посетители

Участниками события выступают компании с мировым именем, и малоизвестные производители/поставщики, которые стремятся к увеличению спроса и результативному товаропродвижению. Главная задача – демонстрация высокопроизводительной станочной продукции, инструментов, материалов и последних разработок в данной отрасли.

Среди посетителей выставки:

- генеральные директора и заместители;

- ведущие технологи;

- главные инженеры.

Здесь собираются профессионалы в таких промышленных отраслях, как судо- и машиностроение, металлургия, энергетика, строительство и так далее. Руководители производственных компаний и заводов выбирают высокопроизводительные станочные системы для эффективного выполнения поставленных задач.

Преимущества выставок

Каждая сторона получает выгодные положительные моменты, о которых поговорим подробнее.

Участники события могут в кратчайшие сроки:

- найти потенциальных покупателей, желающих приобрести специализированное оборудование и инструменты для металлообработки;

- увеличить число продаж;

- расширить территориальные границы продаж;

- устроить демонстрацию современных технологических решений и инновационных разработок компании;

- узнать непредвзятый анализ технических характеристик и эксплуатационных показателей выставленной техники;

- наладить общение с организациями-посредниками и руководителями компаний, применяющими предлагаемые станочные системы.

Для посетителей преимуществами станут:

- широкий ассортимент высокопроизводительных устройств;

- непосредственный анализ технических показателей;

- изучение последних разработок;

- проверка современных технологий в рабочем режиме;

- оформление сделок на выгодных условиях;

- рекомендации экспертов по правильному выбору металлообрабатывающей продукции.

Условия узкоспециализированных выставок позволяют участникам и посетителям начать деловые отношения, которые в дальнейшем приведут к долгому взаимовыгодному сотрудничеству.

Источник https://habr.com/ru/company/top3dshop/blog/403323/

Источник https://mirsmazok.ru/smazki/pishchevoe-oborudovanie-vidy-trebovaniya-obsluzhivanie/

Источник https://oporamet.ru/articles/oborudovanie_dlya_metalloobrabotki_vidy_proizvodstvo

Источник