Содержание

Технологические основы монтажа промышленного оборудования

При строительстве промышленных объектов монтажные работы в среднем составляют около 35 %, а на объектах химической, нефтеперерабатывающей и некоторых других отраслей достигают 50…60 % от общего объема выполняемых работ. Монтаж технологического оборудования характеризуется сложностью и специфическими особенностями. Одновременно с монтажом оборудования осуществляют монтаж строительных и технологических металлоконструкций, трубопроводов, систем энергообеспечения, объектов электроснабжения, средств контроля и автоматизации, санитарно-технических систем и устройств, систем вентиляции и др.

Монтаж оборудования, во время которого выполняют работы по сборке, установке, выверке и испытанию машин, агрегатов и технологических установок, представляет собой комплекс взаимосвязанных сложных процессов, требующих высокой квалификации и специализации монтажников, тщательной инженерной и технологической подготовки производства, высокого уровня его организации.

Монтажные работы имеют много общего со сборочными работами в машиностроении. Однако если при монтаже собирается стационарное крупногабаритное оборудование, то в сборочных цехах заводов машиностроения — небольшие машины, механизмы или их отдельные узлы. Окончательной продукцией монтажного производства являются смонтированные технологические линии, установки и целые промышленные комплексы, подготовленные для дальнейшей эксплуатации.

Для монтажа характерны закрепление на месте предмета труда и перемещение средств труда, а для сборочных работ — закрепление средств труда и перемещение в этих же пределах предмета труда. Поэтому основная особенность монтажного производства заключается в отсутствии постоянного рабочего места у рабочих-монтажников.

Номенклатура промышленного оборудования отличается разнообразием и непрерывно обновляется. Машины и агрегаты, поступающие на монтаж, имеют сложную конструкцию, состоят из большого числа частей и деталей. Некоторые машины и агрегаты уникальны по своим габаритным размерам и массе.

Разнообразие и сложность предметов труда на механомонтажных работах определяют необходимость применения сложных, иногда уникальных механизмов, инструментов и приспособлений, не используемых на сборочных работах в машиностроении. При монтаже нашли широкое применение специальные грузоподъемные средства, тракторы, трейлеры, электрические лебедки, манипуляторы, специальные виды механизированного и ручного инструмента и контрольно-измерительных приборов.

Сложность предметов и орудий труда, особенности монтажного производства влекут за собой организационную и технологическую сложность выполнения работ. На одном объекте монтируют различные по назначению и конструктивным особенностям машины и агрегаты, а также другое технологическое оборудование. Одинаковые машины и агрегаты на различных объектах из-за специфики состояния их поставки и условий производства работ монтируют разными методами. Механомонтажные работы характеризуются большой длительностью и многообразием технологических процессов и операций, отсутствием цикличности.

При монтаже технологического оборудования работники имеют дело с различными изделиями машиностроения и монтажного производства. Такими изделиями могут быть любые предметы или наборы предметов, изготовленные на машиностроительном предприятии, промбазе монтажной организации или на месте монтажа, а также технологические линии, отдельные машины, их элементы в сборе и отдельные детали. Смонтированное оборудование является изделием монтажного производства. Деталь — это изделие (составная часть изделия), изготовленное из однородного материала (по наименованию и марке) без применения сборочных операций. Характерный признак детали — отсутствие в ней разъемных и неразъемных соединений. Деталь является первичным сборочным элементом любого более сложного изделия (фланец, прокладка, болт, гайка и т.д.).

Сборочная единица — изделие, составные части которого подлежат соединению между собой в ходе сборочных операций. Ее характерная особенность — возможность сборки обособленно от других элементов изделия. К сборочным единицам относятся различные типы механизмов и оборудования (станок, механизм и т.д.), а также агрегатированные блоки оборудования.

Технологическое оборудование — средства технологического оснащения, в которых для выполнения определенной части технологического процесса размещают материалы или заготовки, средства воздействия на них, технологическую оснастку и при необходимости источники энергии. К технологическому оборудованию принадлежат прессы, литейные машины, станки, печи, испытательные стенды и т.д.

В зависимости от рассматриваемого вида технологического процесса (изготовление детали, получение химического продукта, сборка узла, монтаж машины) в состав технологического оборудования могут входить как монтируемые изделия (станки, аппараты), так и изделия, которыми осуществляется сборка или монтаж (сборочное оборудование, краны, гидроподъемники).

Комплекс — это два или больше специфицированных изделий, не соединенных на предприятии-изготовителе сборочными операциями, но предназначенных для выполнения взаимосвязанных эксплуатационных функций. Примером комплексов является весь набор оборудования технологической линии (установки).

Монтажный блок — комплекс, составные части которого (оборудование, конструкции, трубопроводы, приборы и т.д.) собирают перед установкой в проектное положение.

Технологическая линия (установка) — комплекс собираемых при монтаже изделий (оборудования, конструкций и коммуникаций), предназначенных для осуществления технологического процесса. Технологическая линия (установка) может выполнять определенную функцию (производить продукцию) независимо от других линий или их составных частей. После установки в проектное положение и завершения всего цикла работ монтажные блоки, технологические линии (установки) можно считать изделиями монтажного производства.

Технологическая оснастка — средства технологического оснащения, дополняющие технологическое оборудование для выполнения определенной части технологического процесса. Примером оснастки являются стропы, блоки, опорные стойки для проведения такелажных работ, домкраты, струбцины для выверки и т.д.

Инструмент — это технологическая оснастка, предназначенная для воздействия на предмет труда с целью изменения его состояния. К инструменту относятся, например, ключи, шлифовальные машины, трубогибы и т.д. Инструмент может быть ручным, механизированно-ручным и механизированным.

Ручной инструмент является ручным техническим устройством. Инструмент используют в качестве орудия машины либо человека для непосредственного изменения или определения состояния предмета труда или для установки другого орудия в машине.

У механизированно-ручного инструмента главное движение осуществляется энергией неживой природы, а подача и управление выполняются людьми.

У механизированного инструмента все движения выполняются энергией неживой природы, а управление — людьми.

Приспособление — технологическая оснастка, предназначенная для установки, поддержания и направления предмета труда или инструмента при выполнении технологической операции. Примерами приспособлений служат тиски, подставки для теодолитов, зажимы, коуши и т.д.

Приспособления могут быть ручными и механизированными. К ручным относятся приспособления, являющиеся ручным техническим устройством, к механизированным — приспособления, в которых закрепление и раскрепление предметов производства выполняются с помощью энергии неживой природы, а остальные действия — людьми.

2. Технологические процессы и операции монтажа

Монтажные работы являются одним из трех видов строительно-монтажных работ: строительных, специальных строительных и монтажных. К монтажным работам относятся: монтаж оборудования промышленных предприятий, оборудования для добычи и переработки полезных ископаемых, подъемнотранспортного оборудования, электротехнического оборудования и средств связи и сигнализации, контрольно-измерительных приборов и устройств, монтаж теплоэнергетического и другого оборудования, технологических трубопроводов и металлоконструкций.

Монтаж (ГОСТ 23877–79) — установка изделия или его составных частей на месте использования.

К механомонтажным относятся работы по монтажу технологического, энергетического, подъемно-транспортного и нестандартизованного оборудования, трубопроводов и металлоконструкций.

Монтаж оборудования — комплекс работ, включающих в себя сборку машин (агрегатов и другого оборудования), их установку в рабочее положение на предусмотренном проектом месте, сборку и соединение в технологические линии и установки, испытания на холостом ходу и под нагрузкой, а также вспомогательные, подготовительные и пригоночные операции, не выполненные по каким-либо причинам при изготовлении.

Производственный процесс монтажа оборудования представляет собой совокупность взаимосвязанных действий, в результате которых исходные изделия машиностроения превращаются в смонтированный агрегат, промышленные линии, комплексы или технологические установки, предназначенные для производства определенных видов промышленной продукции.

Технологический процесс монтажа — часть производственного процесса монтажа, непосредственно связанная с последовательным изменением и (или) определением пространственного и качественного состояния элементов монтируемого оборудования или агрегата. Отличительной особенностью монтажного технологического процесса и его характерным признаком является возможность выделить, зарегистрировать и оценить измененное состояние монтируемого элемента или оборудования.

Монтаж оборудования состоит из подготовительных, собственно монтажных работ, опробования и испытаний смонтированного оборудования. Соответственно технологические процессы монтажа разделяются на основные, подготовительные и пусконаладочные.

Выполнение пусконаладочных работ является обязанностью заказчика, который привлекает для этого монтажную организацию.

К собственно монтажным относятся следующие работы:

- проверка фундаментов и приемка их под монтаж;

- установка фундаментных болтов и закладных частей;

- проверка комплектности оборудования и приемка его в монтаж;

- разборка оборудования, его очистка от консервирующей смазки, промывка, осмотр частей и их смазывание;

- укрупнительная сборка оборудования, поставляемого частями;

- перемещение оборудования или его узлов и деталей в пределах монтажной зоны и установка в проектное положение (основные такелажные работы);

- установка прокладок;

- выверка и крепление к фундаментам;

- сборка и установка входящих в состав поставки оборудования металлических конструкций, трубопроводов, арматуры, вентиляторов, насосов, питателей, контрольно-измерительной и пускорегулирующей аппаратуры, ограждений, систем пневмогидроуправления, централизованной смазки;

- заправка смазочными материалами и заливка охлаждающих составов. Соответственно, указанные работы входят в состав основных технологических процессов монтажа.

Среди монтажных работ ведущими технологическими процессами являются сборка оборудования и узлов, установка их в проектное положение с требуемой точностью и последующее закрепление на фундаментах. Эти процессы во многом определяют качество монтажа машин и агрегатов, стабильность их проектного положения в технологических линиях и установках, а также надежность при эксплуатации.

К важным технологическим процессам, особенно при монтаже тяжелого крупногабаритного оборудования, могут быть причислены и основные такелажные работы.

К такелажным работам относятся: горизонтальное, вертикальное и наклонное перемещение оборудования, осуществляемое на монтажной площадке; установка, снятие и передвижка такелажных средств (монтажных мачт, порталов, шеверов, монтажных лебедок и т.п.). При этом такелажные процессы, осуществляемые в пределах монтажной зоны, относятся к основным, а выполняемые вне ее — к подготовительным технологическим процессам монтажа.

Монтажные подготовительные технологические процессы возникают в зависимости от наличия и оснащения специальных площадок для укрупнительной сборки. Эти процессы состоят из собственно укрупнительной сборки оборудования, трубных узлов и металлических конструкций, а также выполнения комплекса погрузочно-разгрузочных и транспортных операций.

К испытанию и комплексному опробованию оборудования относятся работы, обеспечивающие проверку соответствия техническим условиям смонтированного оборудования, включающие в себя проверку на герметичность и прочность, точности установки узлов и деталей, испытания работы оборудования на холостом ходу и под нагрузкой, а также приработку его узлов. Указанные работы состоят в подготовке и проведении

испытаний отдельных механизмов, машин, аппаратов и трубопроводов, а также в их комплексном опробовании в составе технологических линий.

Наладка оборудования — подготовка технологического оборудования к выполнению определенного технологического процесса в составе линии или установки совместно с приборами и устройствами контроля, автоматического регулирования и управления.

Продукцией механомонтажного производства является комплекс смонтированного на объекте технологического, подъемно-транспортного и энергетического оборудования, трубопроводов и металлоконструкций. Цена этой продукции — сметная стоимость механомонтажных работ. Продукция монтажного производства после ее создания закрепляется неподвижно на определенном месте.

Предметами труда при механомонтажных работах являются оборудование, трубопроводы, их узлы и детали, металлические конструкции.

Монтаж оборудования отличается длительным циклом производства, большой трудоемкостью и высокой стоимостью законченной продукции.

Территория, на которой ведутся работы по монтажу нескольких единиц оборудования, участка трубопроводов или металлоконструкций, называется монтажной зоной. Монтажная зона является рабочим местом монтажника. Монтажной площадкой именуют территорию, на которой выполняются работы по монтажу комплекса машин, агрегатов и другого технологического оборудования, трубопроводов и металлоконструкций строящегося объекта.

Технологические процессы монтажа состоят из ряда операций.

Монтажной операцией называют законченную часть технологического процесса монтажа, осуществляемую непрерывно над узлом, машиной или агрегатом на одном рабочем месте (в пределах

одной монтажной зоны), одним рабочим или группой рабочих, объединенных единой целью. Монтажная операция характеризуется постоянством состава рабочих, рабочего места, орудий и предметов труда. Основной признак монтажной операции — это возможность ее нормирования, выделения и контроля полученных результатов.

Монтажный переход — часть технологической операции, характеризуемая неизменностью сопрягаемых поверхностей оборудования и применяемой оснастки или инструмента.

Монтажный прием — законченная совокупность отдельных движений рабочего, связанных единой целью, в процессе выполнения монтажной операции.

Типизация технологии монтажных работ. Типовая технология — это важнейшее средство оптимизации монтажного производства. Она разрабатывается с учетом прогрессивной технологии, комплексной механизации работ, научной организации труда и является основной для технико-экономического обоснования, выбора и осуществления рациональных решений по организации и технологии монтажного производства, составления текущих и оперативных планов монтажных работ.

Типизацию монтажных работ осуществляют на основе: анализа технологии путем классификации монтажных процессов по их видам; выявления их технологической структуры, состава и связей как между собой, так и со смежными строительно-монтажными работами; выбора наиболее массовых и трудоемких монтажных операций; их типизации; составления из типовых операций монтажных процессов.

Цель типизации — разработка монтажных процессов, позволяющих монтировать технологическое оборудование, различное по конструкции, но имеющее одинаковые монтажно-технологические признаки, наиболее совершенными и эффективными методами с применением высокопроизводительных средств механизации и оснастки.

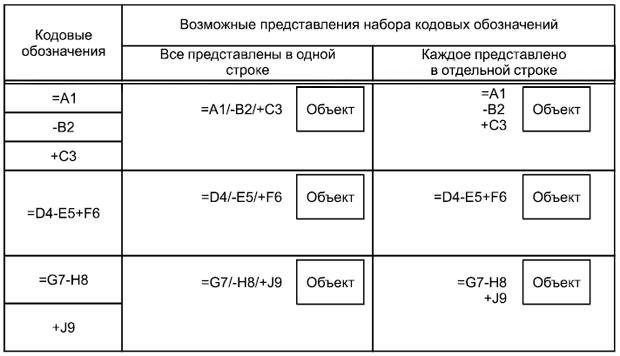

Типовые технологические процессы монтажа (разрабатываются на основе типовых монтажных операций) содержат их перечень в технологической последовательности. Каждая операция оформляется в виде технологической карты. Пример операционной технологической карты приведен в табл. 1.

Типовые производственные процессы состоят из типовых технологических процессов, выполняемых при монтаже характерных представителей отдельных групп оборудования. Группы оборудования выделяют исходя из общности содержания и последовательности выполнения операций монтажа и совпадающих или достаточно близких монтажнотехнологических и конструктивных параметров.

К ним относятся: пространственное положение (горизонтальное, вертикальное, наклонное); место расположения (открытая площадка, одноили многоэтажное здание); условия поставки; геометрические параметры (ширина, высота, длина, диаметр и т.д.); масса; высотная отметка; вид крепления на фундаменте; точность установки; конструкция соединений поставочных блоков; точность сборки соединений и т.п.

Стандартные типовые процессы, соответствующие наиболее прогрессивным методам и способам выполнения монтажных работ и реализуемые с помощью высокопроизводительной оснастки и механизмов, применяют с целью установления единообразия в технологии монтажа однотипного оборудования; сокращения объема работ и снижения трудоемкости при проектировании технологических процессов монтажа; обеспечения оптимального уровня технологической подготовки монтажного производства.

Способы и методы производства монтажных работ выбирают с учетом особенностей принятого метода строительства.

В связи с тем что механомонтажные и специальные работы, являющиеся составной и завершающей частью строительства, определяют сроки ввода объекта в эксплуатацию, в основу методов их производства положены принципы: максимальной индустриализации и механизации работ, внедрения прогрессивной технологии и передовых методов труда на базе последних достижений научно-технического прогресса в строительно-монтажном производстве, поточной организации работ при современных методах управления.

В зависимости от сложности объектов, условий строительной площадки и особенностей обеспечения материально-техническими и людскими ресурсами строительно-монтажные работы выполняют открытым, закрытым или комбинированным способом.

При открытом способе (метод законченного нулевого цикла) все работы по устройству фундаментов и других подземных сооружений, необходимых для монтажа строительных конструкций и оборудования, проводят до возведения каркаса здания. Затем монтируют его конструкции и оборудование.

При закрытом способе указанные выше работы ведут в два этапа: на первом осуществляют земляные и бетонные работы, необходимые для монтажа каркаса здания; на втором этапе в закрытом здании — земляные и бетонные работы по укладке фундамента под технологическое оборудование, а затем монтируют это оборудование.

Комбинированный способ применяют в основном для цехов с разной насыщенностью пролетов фундаментами под оборудование. Работы по нулевому циклу в пролетах с небольшим числом фундаментов в данном случае могут выполняться закрытым способом, а в остальных — открытом.

Строительство многопролетных цехов типа прокатных и им подобных с большими и сложными подземными сооружениями осуществляют методом законченного нулевого цикла (открытым способом) с поточной организацией работ. При этом здание цеха разбивают на несколько участков, размеры которых выбирают так, чтобы их компоновка обеспечивала монтаж, испытание и пусконаладочные работы для оборудования с законченным технологическим циклом.

Таблица 1. Состав операционной технологической карты на выверку горизонтальности корпуса редуктора

и схемы расположения

Определение отклонений от горизонтальности и выверка

(в плоскости, перпендикулярной валу)

установить поверочную линейку на базовую поверхность оборудования

установить на поверочную линейку уровень

ввертывая или вывертывая регулировочные винты, добиться горизонтальности с отклонениями, не превышающими допускаемые

брусковый уровень 1180,05 (ГОСТ 9392–89); поверочная линейка ЩД-1-1600 (ГОСТ 8026–92)

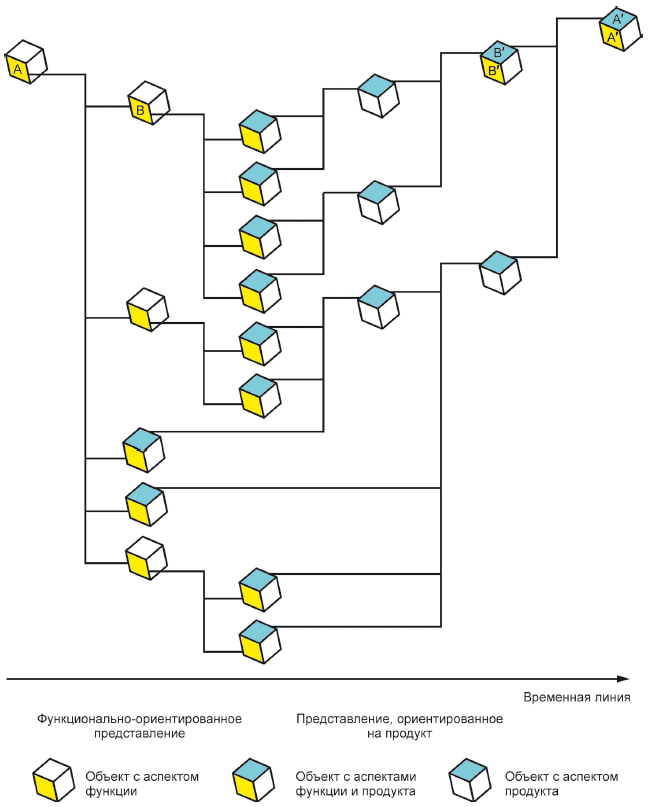

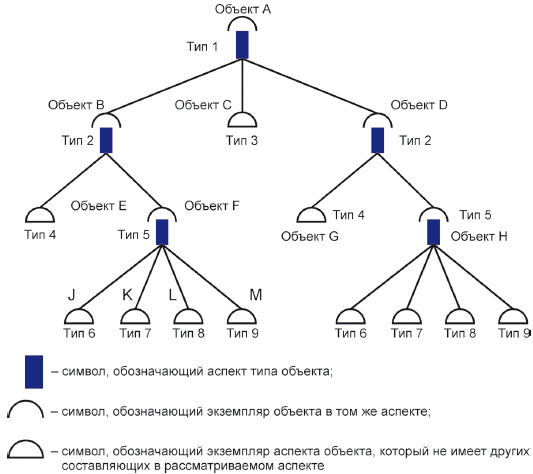

Получил распространение поузловой метод проектирования, подготовки, организации и управления строительством крупных и сложных промышленных комплексов (объектов). Сущность его заключается в членении комплекса (объекта) на взаимосвязанные между собой конструктивно и технологически обособленные части (узлы, подузлы) и в создании на этой основе документов для подготовки производства и управления. Узел объекта — конструктивно и технологически обособленная, расположенная в определенных границах его часть, техническая готовность которой после завершения строительно-монтажных работ позволяет автономно, независимо от готовности объекта в целом осуществить испытание оборудования (машин), пусконаладочные работы и комплексное опробование. По назначению узлы подразделяются на технологические, строительные и общеплощадочные.

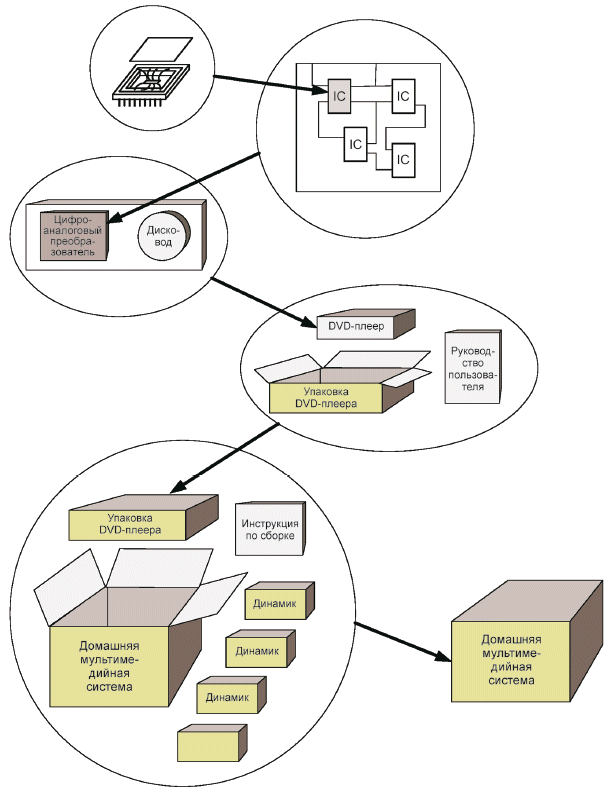

Дальнейшая перспектива индустриализации монтажного производства связана с комплектно-блочным методом, под которым понимается организация монтажа оборудования из комплектных блоков, изготовляемых на машиностроительных заводах, а также сборочно-комплектовочных предприятиях строительной индустрии и строительномонтажных организаций.

Комплектно-блочный метод позволяет превратить строительную площадку в технологический конвейер, работа которого начинается в заводских условиях и заканчивается на строительной площадке, т.е. выполняется комплексным укрупненным потоком. При этом поставка блоков к месту их установки в проектное положение должна проводиться в технологической последовательности возведения объекта.

Укрупнение оборудования позволяет применять совмещенную технологию возведения объектов, при которой строительные и монтажные работы выполняют параллельно: на основной строительной площадке в пределах здания закладывают фундаменты под оборудование и ведут другие работы нулевого цикла; на площадках укрупнительной сборки, промбазах и базах комплектации собирают в блоки оборудование и трубопроводы и выполняют обмуровочные, изоляционные и другие специальные работы.

При совмещенном монтаже монтаж строительных конструкций каркаса здания, не вошедших в блоки, осуществляют одновременно с монтажом блоков оборудования в едином комплексном потоке. Конструкции, оборудование и блоки поступают на приобъектный склад или их сразу устанавливают краном с транспортных средств в проектное положение.

Совмещенный монтаж может быть трех вариантов: монтаж (подъем, установка и закрепление) оборудования и блоков параллельно с монтажом строительных конструкций; подача оборудования на проектные отметки перекрытий одновременно с монтажом строительных конструкций, а выверка, закрепление и другие работы осуществляются по окончании общестроительных работ; подача на проектные отметки перекрытий упакованного оборудования одновременно с монтажом строительных конструкций, а другие работы выполняются только в полностью построенном здании при определенных температурном режиме и влажности воздуха.

При реконструкции оборудования действующих предприятий (доменных печей, котлов-утилизаторов, водогрейных и паровых котлов и т.д.) применяют метод надвижки. Он заключается в том, что, не прекращая работы оборудования, на расположенном в стороне временном основании монтируют другое для последующей надвижки его в проектное положение. Действующее оборудование останавливают, разбирают непосредственно перед завершением сборки нового, что позволяет свести к минимуму перерыв в выпуске продукции. Собранное оборудование перемещают с помощью домкратов или полиспастов электролебедок по накаточному устройству на фундамент.

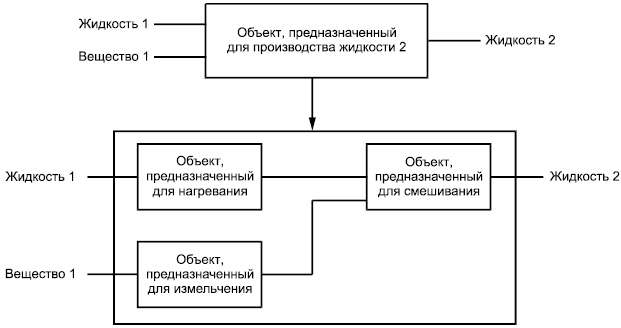

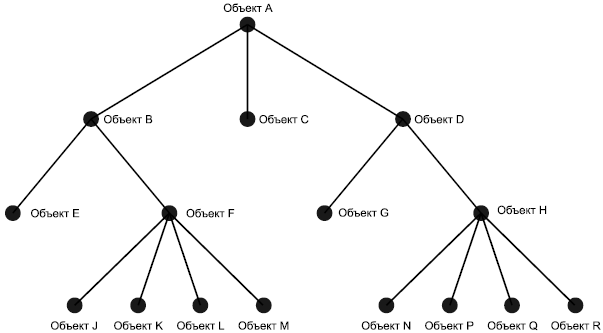

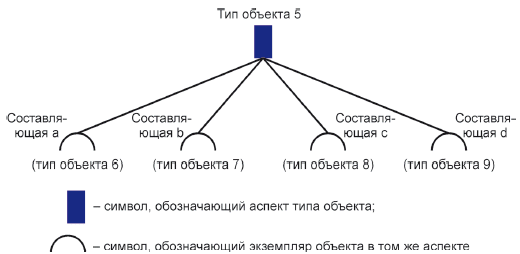

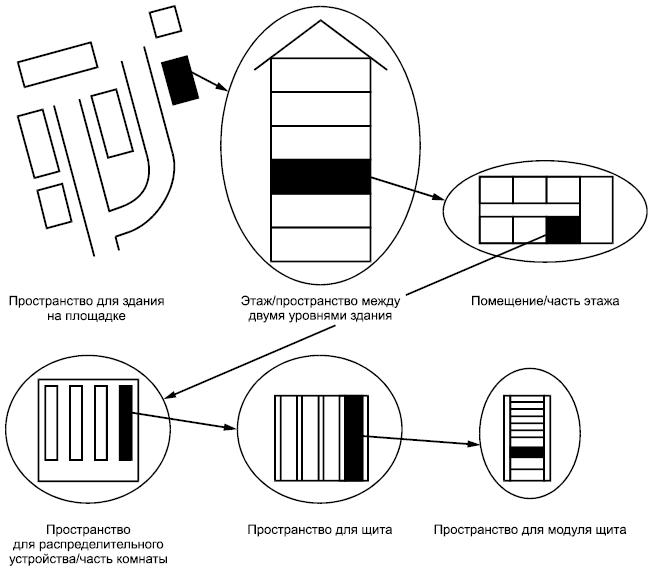

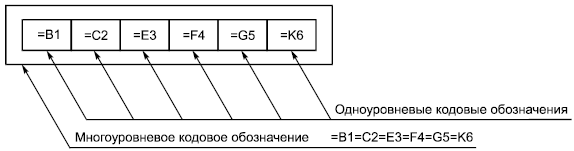

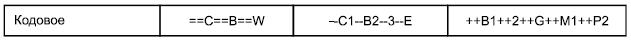

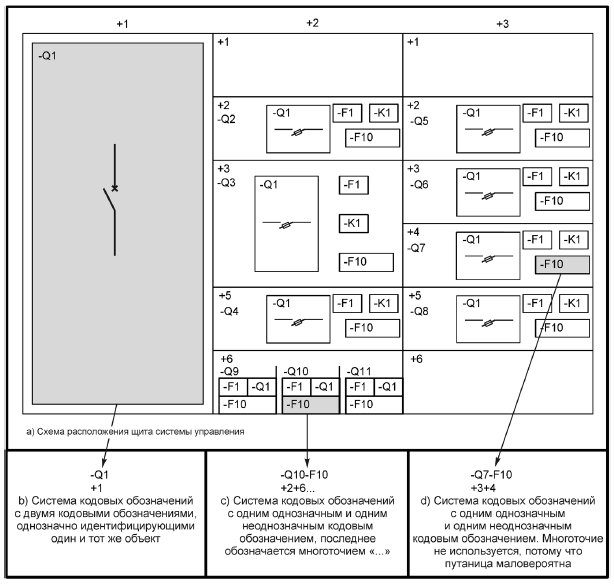

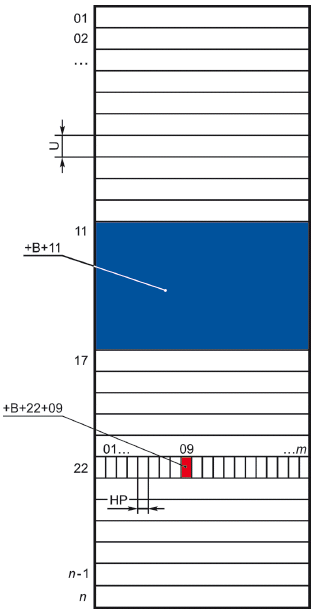

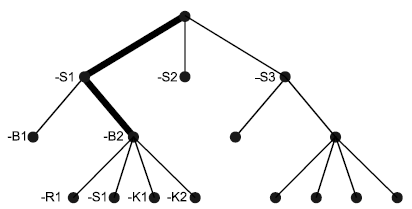

При изготовлении монтажных блоков или укрупнении оборудования различают узловую и общую сборку. Объектами узловой сборки являются составные части монтажного блока. Общая сборка — это сборка, объектом которой является монтажный блок в целом (рис. 1).

Элемент, с которого начинают сборку изделия (его составной части), называется базовым. Процесс общей сборки изображают на схеме горизонтальной линией. Ее проводят в направлении от базового элемента к собранному объекту. В порядке последовательности сборки сверху располагают условные обозначения всех деталей, непосредственно входящих в изделие, а снизу — все составляющие изделие части. На технологических схемах узловой сборки эти составные части показывают как отдельные элементы.

Технологические схемы сборки снабжают надписями — сносками, поясняющими вид сборочных работ (сварку, клепку, выверку, проверку зазоров и пр.), когда они не ясны из схемы, и осуществляемый при сборке контроль.

3. Документация для монтажных работ

Монтаж оборудования, трубопроводов и конструкций, а также расчеты за выполненные работы проводят на основании технической, нормативной, проектно-сметной, технологической, монтажной и производственной исполнительной документации.

Рис. 1. Технологическая схема общей сборки изделия

К технической относится документация заводов-изготовителей на оборудование, которую заказчик передает монтажной организации для подготовки и выполнения работ. Она включает в себя:

- сборочные и установочные чертежи со спецификациями и комплектовочно-отгрузочными ведомостями;

- паспорта машин, аппаратов, арматуры и контрольно-измерительных приборов, входящих в комплект поставки;

- схемы деления негабаритного оборудования на поставочные узлы с указанием маркировки;

- заводские технические условия (ТУ) на изготовление и поставку оборудования, а также инструкции на его сборку, монтаж, сварку, испытание и обкатку вхолостую;

- акты завода-изготовителя на контрольную сборку, обкатку и испытание оборудования с приложением формуляров (монтажных карт) и указанием допускаемых и фактических зазоров, полученных при сборке;

- упаковочный лист (один экземпляр);

- схемы строповки отдельных узлов и машины в целом;

- график поставки оборудования;

- сертификаты на металлопрокат, трубы, метизы и др.

Нормативная документация — технические регламенты, строительные нормы и правила (СНиП), отраслевые (ОСТ) и государственные (ГОСТ) стандарты; сборники норм и расценок, ценники и прейскуранты оптовых цен на материалы и оборудование; технические условия на производство и приемку монтажных работ, изготовление и поставку оборудования; нормы продолжительности строительства объектов, монтажных работ и опробования оборудования.

Проектно-сметная документация.

Технологическая монтажная документация — проект организации строительства, проект производства работ, технологические карты и технологические схемы производства работ, а также журналы производства монтажных и специальных работ.

Проект организации строи — тельства (ПОС) разрабатывается на стадии рабочего проекта промышленного объекта. Одной из составных частей ПОС является раздел «Механомонтажные работы. Монтаж оборудования».

В состав этого раздела входят: сведения об объемах работ в денежном и физическом выражении; предложения по строительному генеральному плану (далее — стройгенплан) с указанием метода и направления строительства основных зданий и сооружений, площадок приобъектного склада и др.; принципиальные решения по монтажу основного оборудования; схемы установки и закрепления оборудования на фундаментах; порядок подачи оборудования в монтаж и на площадки приобъектного склада; сроки представления строительной готовности по этапам; график поставки основного оборудования и конструкций; схемы энергообеспечения; потребность в энергоресурсах и рабочей силе; предложения по созданию производственной базы и строительству жилых помещений; требования к генподрядчику (заказчику) и смежным организациям по организации, совмещению и увязке различных работ.

В принципиальных решениях по монтажу указаны: монтажные проемы; схемы монтажа основного оборудования и установки его в мертвых зонах, не обслуживаемых мостовыми кранами; технические решения по использованию строительных конструкций, специальных монтажных механизмов (порталов, подъемников и др.) для подъема оборудования и эстакад для его перемещения с разработкой соответствующих заданий на их проектирование или проверку их несущей способности с учетом монтажных нагрузок.

Проект производства работ (ППР) является основным технологическим документом, который разрабатывают в целом на объект или на отдельные виды работ в соответствии с требованиями общегосударственных и ведомственных нормативных документов. ППР состоит из пояснительной записки, графической части и приложения, которое включает в себя: смету на дополнительные работы, не учтенные в ценниках на монтаж оборудования; рабочие чертежи монтажных приспособлений и специальных временных сооружений, а также монтажно-технический паспорт объекта.

ППР содержит краткую характеристику объекта, данные по объему, стоимости и трудоемкости монтажа, схему монтажной площадки, генеральный план зоны выполнения и организации работ; решения по технологии монтажа и организации труда; сведения об энергоресурсах, материалах и средствах монтажа; требования к геодезическому обоснованию; технологические карты или схемы выполнения производственных процессов монтажа; схемы энергоснабжения, проекты производства сварочных работ; мероприятия по механизации ручного труда, технике безопасности и охране окружающей среды; чертежи временных сооружений, графики движения рабочих кадров и перемещения механизмов; схемы строповки и перемещения монтируемых узлов.

Технологическая карта производства работ. Монтаж отдельных машин и агрегатов осуществляют в соответствии с рабочими чертежами и инструкциями заводов-изготовителей. Когда технология, заложенная в инструкциях, не соответствует условиям производства, монтаж отдельных машин и выполнение сложных работ осуществляют по технологическим картам.

В технологической карте указаны наименование и характеристика машины (объекта, работы); объемы работ, масса и число монтажных узлов (блоков); сметная стоимость и трудоемкость работ, состав звеньев и бригад, продолжительность и сроки выполнения работы; план монтажной площадки (рабочей зоны, рабочего места); маршруты движения рабочих и перемещения механизмов; порядок приемки строительной части объекта и оборудования (конструкций, материалов); требования к расконсервации и подготовке оборудования (конструкций) к монтажу; схемы перемещения, строповки, установки и выверки оборудования (конструкций); последовательность работ (сборки); потребность в монтажных механизмах, приспособлениях, инструменте и материалах; порядок испытания (обкатки) вхолостую; технико-экономические показатели; техника безопасности. ППР и технологические карты на производственные процессы монтажа составляют проектно-технологические институты или монтажные организации.

Технологические схемы производства работ. Не требующие сложных инженерных решений работы по транспортированию и подъему выполняют по схемам, которые по составу аналогичны технологической карте, но имеют значительно меньший объем и оформляются на типовом бланке с приложением плана монтажной зоны, схем подъема и перемещения грузов.

Журналы производства работ ведут при монтаже ответственного оборудования; сварке трубопроводов и оборудования, подведомственных Ростехнадзору, а также ответственных металлоконструкций (доменных печей и т.п.); защите оборудования от коррозии; испытаниях (обкатке) оборудования.

Производственная исполнительная документация — схемы фундаментов и постаментов под оборудование, а также смонтированного оборудования и трубопроводов; формуляры установки ответственных машин, турбин, компрессоров, прокатного оборудования и т.п.; акты скрытых работ и т.д.

Производственную исполнительную документацию составляют в процессе выполнения работ. В исполнительных схемах и формулярах указывают проектные и фактические размеры, положение осей и высотных отметок элементов фундаментов, оборудования, конструкций и трубопроводов, а также допускаемые и фактические зазоры в подшипниковых опорах, зубчатых и червячных зацеплениях и других вращающихся узлах. Организационно-технологическая документация (ПОС, ППР и др.) по монтажу оборудования трубопроводов и конструкций должна содержать конкретные проектные решения по безопасности труда, определяющие технические средства и методы работ, которые обеспечивают выполнение нормативных требований безопасности труда.

Не допускается заменять проектные решения извлечениями из норм и правил безопасности труда, которые рекомендуется приводить только в качестве обоснования для разработки соответствующих решений.

Исходными данными для разработки проектных решений по безопасности труда являются:

- требования нормативных документов и стандартов по безопасности труда;

- типовые решения по выполнению требований безопасности труда, справочные пособия и каталоги средств защиты работающих;

- инструкции заводов — изготовителей строительных материалов, изделий и конструкций по обеспечению безопасности труда в процессе их применения;

- инструкции заводов — изготовителей машин и оборудования, применяемых в процессе работ.

При разработке проектных решений по организации строительных, монтажных и производственных площадок, участков работ необходимо выявить опасные производственные факторы, связанные с технологией и условиями производства работ, определить и указать в организационно-технологической документации зоны их действия. При этом опасные зоны, связанные с применением грузоподъемных машин, определяются в проектно-сметной документации (ПОС), а остальные — в производственной документации (ППР).

Санитарно-бытовые и производственные помещения и площадки для отдыха работников, а также автомобильные и пешеходные дороги следует располагать за пределами опасных зон.

На случай, если в процессе строительства, реконструкции или монтажа объектов и сооружений в опасные зоны вблизи мест перемещения грузов кранами и от монтируемых объектов попадут эксплуатируемые гражданские или производственные здания и сооружения, транспортные или пешеходные дороги и другие места возможного нахождения людей, необходимо предусматривать решения, предупреждающие условия возникновения там опасных зон. Так, рекомендуется:

- вблизи мест перемещения груза краном

- оснащать башенные краны дополнительными средствами ограничения зоны их работы, способствующими принудительному ограничению зоны работы таким образом, чтобы не допускать нахождения людей в опасных местах;

- скорость поворота стрелы крана в сторону границы рабочей зоны ограничивать до минимальной при расстоянии от перемещаемого груза до границы зоны менее 7 м;

- на участках, расположенных на расстоянии менее 7 м от границы опасных зон, грузы перемещать с применением предохранительных или страховочных устройств, исключающих падение груза;

- на участках вблизи строящегося (реконструируемого) здания по его периметру устанавливать защитный экран, имеющий равную или боYльшую высоту по сравнению с высотой возможного нахождения груза, перемещаемого грузоподъемным краном; зону работы крана ограничивать таким образом, чтобы перемещаемый груз не выходил за контуры здания в местах расположения защитного экрана.

Проектными решениями по обеспечению безопасности труда при разборке объектов должны быть определены:

- размеры опасной зоны при принятом методе работ;

- последовательность выполнения работ, исключающая самопроизвольное обрушение конструкций;

- мероприятия по подавлению пылеобразования в процессе разборки оборудования и конструкций и их погрузке. Для предупреждения падения работающих с высоты в проектных решениях следует предусматривать:

- сокращение объемов верхолазных работ за счет применения конвейерной или укрупнительной сборки, крупноблочного или бескранового метода монтажа;

- преимущественное первоочередное устройство постоянных ограждающих конструкций (стен, панелей и проемов);

- использование ограждающих устройств, соответствующих конструктивным и объемно-планировочным решениям возводимого объекта и удовлетворяющих требованиям безопасности труда;

- определение места и способов крепления предохранительного пояса.

Кроме того, решениями должны быть определены:

- средства подмащивания, предназначенные для выполнения данного вида работ или отдельной операции;

- пути и средства подъема работников на рабочие места;

- в необходимых случаях — грузозахватные приспособления, позволяющие осуществлять дистанционную расстроповку длинномерных строительных конструкций, оборудования и трубопроводов.

В целях предупреждения падения с высоты перемещаемых краном оборудования, конструкций, изделий, материалов, а также потери их устойчивости в процессе монтажа или складирования в проектных решениях необходимо указать:

- средства контейнеризации или тару для перемещения штучных материалов с учетом характера и грузоподъемности перемещаемого груза и удобства подачи его к месту работ;

- грузозахватные приспособления (грузовые стропы, траверсы и монтажные захваты), соответствующие массе и габаритным размерам перемещаемого груза, условиям строповки и монтажа;

- способы строповки, обеспечивающие подачу элементов конструкций при складировании и монтаже в положении, соответствующем проектному или близком к нему;

- приспособления (пирамиды, кассеты) для устойчивого хранения элементов строительных конструкций;

- порядок и способы складирования оборудования, конструкций, изделий и материалов;

- способы временного и окончательного закрепления конструкций;

- методы удаления отходов;

- место установки и конструкцию защитных перекрытий или козырьков при необходимости нахождения людей в зоне возможного падения мелких материалов или предметов.

При выполнении работ с применением грузоподъемных машин, механизмов или оборудования необходимо предусматривать:

- выбор типов машин, мест их установки и режимов работы в соответствии с параметрами, определенными технологией работ и условиями их производства;

- меры, ограничивающие зону действия машин, для предупреждения возникновения опасной зоны в местах нахождения людей, а также ограждение зоны работы машин;

- особые условия установки машин в зоне призмы обрушения грунта, на насыпном грунте или косогоре.

При необходимости разработки траншей и котлованов и нахождения в них людей для производства строительномонтажных работ должны быть определены:

- в проектно-сметной документации (ПОС) безопасная крутизна незакрепленных откосов выемки с учетом нагрузки от строительных машин и материалов или решение о применении креплений;

- в производственной документации (ППР), кроме того, дополнительные мероприятия по контролю и обеспечению устойчивости откосов в связи с сезонными изменениями;

- тип креплений и технология их установки, а также места установки лестниц для спуска и подъема людей.

Для предупреждения поражения работающих электротоком следует предусматривать:

- указания по устройству временных электроустановок, выбору трасс и определению напряжения временных силовых и осветительных электросетей, по устройству для ограждения токоведущих частей и месторасположению вводно-распределительных систем и приборов;

- способы заземления металлических частей электрооборудования;

- методы подъема людей;

- дополнительные защитные меры при производстве работ в помещениях с повышенной опасностью и особо опасных, а также при выполнении работ в аналогичных условиях вне помещений;

- мероприятия по безопасному осуществлению работ в охранных зонах линий электропередачи.

Для предупреждения воздействия на работников вредных производственных факторов (неблагоприятного микроклимата, шума, вибрации, пыли и вредных веществ в воздухе рабочей зоны) необходимо:

- определить участки работ, на которых могут возникнуть вредные производственные факторы, обусловленные технологией и условиями выполнения работ;

- предложить средства защиты работающих;

- предусмотреть специальные меры по хранению опасных и вредных веществ, а также для защиты работников при использовании приборов, содержащих радиоактивные изотопы и служащих источниками ионизирующих излучений, и применении лазеров.

4. Организация монтажных работ

При монтаже стальных конструкций, трубопроводов, оборудования и инженерного оборудования (далее — при выполнении монтажных работ) необходимо предусматривать мероприятия по предупреждению воздействия на работников следующих опасных и вредных производственных факторов, связанных с характером работы:

- расположения рабочих мест вблизи перепада по высоте 1,3 м и более;

- передвигающихся конструкций, грузов;

- обрушения незакрепленных элементов конструкций зданий и сооружений;

- падения вышерасположенных материалов, инструмента;

- опрокидывания машин, падения их частей;

- повышенного напряжения в электрической цепи, которая может замкнуться через тело человека.

При наличии вышеуказанных опасных и вредных производственных факторов безопасность монтажных работ должна быть обеспечена на основе выполнения содержащихся в организационно-технологической монтажной документации (ПОС, ППР и др.) следующих решений по охране труда:

- организации рабочих мест;

- определения марки крана, места установки и опасных зон при его работе;

- методов и средств доставки и монтажа оборудования;

- обеспечения безопасности рабочих мест на высоте;

- определения последовательности установки конструкций и оборудования;

- обеспечения устойчивости конструкций и частей здания в процессе монтажа;

- определения схем и способов укрупнительной сборки элементов конструкций;

- мер безопасности при травлении и обезжиривании трубопроводов.

На участке (захватке), где ведутся монтажные работы, не допускается выполнения других работ и нахождения посторонних лиц.

При возведении объектов запрещается вести работы, связанные с нахождением людей в одной захватке (участке) на этажах (ярусах), над которыми проводятся перемещение, установка и временное закрепление элементов конструкций и оборудования.

При невозможности разбивки зданий и сооружений на отдельные захватки (участки) одновременное выполнение монтажных и других строительных работ на разных этажах (ярусах) разрешается только в случаях, предусмотренных ППР, при наличии между ними надежных (обоснованных соответствующим расчетом на действие ударных нагрузок) междуэтажных перекрытий.

Использование установленных конструкций для прикрепления к ним грузовых полиспастов, отводных блоков и других монтажных приспособлений допускается только с согласия проектной организации, выполнившей рабочие чертежи конструкций.

Монтаж конструкций и оборудования сооружений следует начинать, как правило, с пространственно-устойчивой части: связевой ячейки, ядра жесткости и т.п.

Монтаж конструкций и оборудования каждого вышележащего этажа (яруса) многoэтaжнoгo объекта следует проводить после закрепления всех установленных монтажных элементов по проекту и достижения бетоном (раствором) заданной прочности, указанной в ППР.

Окраску и антикоррозионную защиту конструкций и оборудования в случаях, когда они выполняются на строительной площадке, следует осуществлять, как правило, до их подъема на проектную отметку. После подъема проводить окраску или антикоррозионную защиту надо только в местах стыков и соединений конструкций.

Распаковка и расконсервация подлежащего монтажу оборудования должны выполняться в зоне, отведенной в соответствии с ППР, и на специальных стеллажах или прокладках высотой не менее 100 мм.

При расконсервации оборудования не допускается применения материалов со взрывопожароопасными свойствами. При монтаже каркасных сооружений устанавливать последующий ярус каркаса разрешается только после установки ограждающих конструкций или временных ограждений на предыдущем ярусе.

Монтаж лестничных маршей и площадок сооружений, а также грузопассажирских строительных подъемников (лифтов) должен осуществляться одновременно с монтажом конструкций и оборудования объекта. На смонтированных лестничных маршах следует незамедлительно устанавливать ограждения. В процессе монтажа оборудования и конструкций объектов монтажники должны находиться на ранее установленных и надежно закрепленных конструкциях или средствах подмащивания. Запрещается пребывание людей на элементах конструкций и оборудования во время их подъема и перемещения. Навесные монтажные площадки, лестницы и другие приспособления, необходимые для работы монтажников на высоте, следует устанавливать на монтируемых конструкциях до их подъема.

Для перехода монтажников с одной конструкции на другую нужно применять лестницы, переходные мостики и трапы, имеющие ограждения.

Запрещается переход монтажников по трубопроводам, конструкциям и их элементам (фермам, ригелям и т.п.), на которых невозможно обеспечить требуемую ширину прохода при установленных ограждениях без применения специальных предохранительных приспособлений (натянутого вдоль конструкции каната для закрепления карабина предохранительного пояса монтажника).

Места и способ крепления каната и длина его участков должны быть указаны в ППР.

При монтаже ограждающих конструкций необходимо применять предохранительный пояс совместно со страховочным приспособлением. Типовое решение указывается в ППР.

Не допускается нахождения людей под монтируемыми элементами, конструкциями и оборудованием до установки их в проектное положение.

При необходимости нахождения работающих под монтируемым оборудованием (конструкциями) требуется осуществлять специальные мероприятия, обеспечивающие безопасность работающих.

Навесные металлические лестницы высотой более 5 м должны удовлетворять требованиям СНиП 12-03 или их следует ограждать металлическими дугами с вертикальными связями и надежно прикреплять к конструкциям или оборудованию. Подъем рабочих по навесным лестницам на высоту более 10 м допускается в том случае, если лестницы оборудованы площадками отдыха не реже чем через каждые 10 м по высоте.

Расчалки для временного закрепления монтируемых конструкций должны быть прикреплены к надежным опорам. Число расчалок, их материалы и сечение, способы натяжения и места закрепления устанавливаются проектом производства работ.

Расчалки должны быть расположены за пределами габаритных размеров движущегося транспорта и строительных машин и не касаться острых углов других конструкций. Перегибание расчалок в местах соприкосновения их с элементами других конструкций допускается лишь после проверки прочности и устойчивости этих элементов под воздействием сил от расчалок.

Элементы монтируемых конструкций или оборудования во время перемещения должны удерживаться от раскачивания и вращения гибкими оттяжками.

Строповку конструкций и оборудования необходимо проводить средствами, удовлетворяющими требованиям СНиП 12-03 и обеспечивающими возможность дистанционной расстроповки с рабочего горизонта в случаях, когда высота до замка грузозахватного средства превышает 2 м.

5. Порядок проведения монтажных работ

До начала монтажных работ необходимо установить порядок обмена сигналами между лицом, руководящим монтажом, и машинистом грузоподъемного средства.

Все сигналы подаются только одним лицом (бригадиром, звеньевым, такелажником-стропальщиком), кроме сигнала «Стоп», который может быть подан любым работником, заметившим явную опасность.

В особо ответственных случаях (при подъеме конструкций с применением сложного такелажа, метода поворота, при надвижке крупногабаритных и тяжелых конструкций, при подъеме их двумя или более кранами или механизмами и т.п.) сигналы должен подавать только руководитель работ.

Строповку монтируемых элементов следует проводить в местах, указанных в рабочих чертежах, и обеспечить их подъем и подачу к месту установки в положении, близком к проектному.

Запрещается подъем элементов оборудования и конструкций, не имеющих монтажных петель, отверстий или маркировки и меток, обеспечивающих их правильную строповку и монтаж.

Подлежащие монтажу элементы конструкций необходимо очищать от грязи и наледи до их подъема.

Монтируемые элементы надо поднимать плавно, без рывков, раскачивания и вращения.

Поднимать конструкции следует в два приема: сначала на высоту 20…30 см, затем после проверки надежности строповки проводить дальнейший подъем.

При перемещении конструкций или оборудования расстояние между ними и выступающими частями смонтированного оборудования или других конструкций должно быть по горизонтали не менее 1 м, по вертикали — не менее 0,5 м.

Во время перерывов в работе не допускается оставлять поднятые элементы конструкций и оборудования на весу.

Установленные в проектное положение элементы конструкций или оборудования должны быть закреплены так, чтобы обеспечивались их устойчивость и геометрическая неизменяемость.

Расстроповку элементов конструкций и оборудования, установленных в проектное положение, следует выполнять после постоянного или временного их закрепления согласно проекту. Перемещать установленные элементы конструкций или оборудования после их расстроповки, за исключением случаев использования монтажной оснастки, предусмотренных ППР, нельзя.

До окончания выверки и надежного закрепления установленных элементов не допускается опирание на них вышерасположенных конструкций, если это не оговорено в ППР.

Запрещается выполнять монтажные работы на высоте в открытых местах при скорости ветра 15 м/с и более, при гололеде, грозе или тумане, исключающих видимость в пределах фронта работ.

Работы по перемещению и установке вертикальных панелей и подобных им конструкций с большой парусностью необходимо прекращать при скорости ветра 10 м/с и более.

При надвижке (передвижке) конструкций и оборудования лебедками грузоподъемность тормозных лебедок и полиспастов должна равняться грузоподъемности тяговых, если иные требования не установлены проектом.

При монтаже конструкций из рулонных заготовок (резервуаров и т.п.) нужно принимать меры против самопроизвольного сворачивания рулона.

При сборке горизонтальных цилиндрических емкостей, состоящих из отдельных царг, должны применяться клиновые прокладки и другие приспособления, исключающие возможность самопроизвольного скатывания царг.

Укрупнительную сборку и доизготовление подлежащих монтажу конструкций и оборудования следует выполнять, как правило, на специально предназначенных для этого местах согласно ППР.

Перемещение конструкций или оборудования несколькими подъемными или тяговыми средствами необходимо осуществлять по ППР под непосредственным руководством лиц, ответственных за безопасное производство работ кранами, при этом нагрузка, приходящаяся на каждый из них, не должна превышать грузоподъемности крана.

Еще до монтажа трубопроводов их заготовку и подгонку надо выполнять в заготовительных мастерских. Выполнение этих работ на подмостях, предназначенных для монтажа трубопроводов, запрещается.

При монтаже оборудования и трубопроводов грузоподъемными кранами следует руководствоваться правилами безопасности, установленными СНиП 10-03.

Все работы по устранению конструктивных недостатков и ликвидации недоделок на смонтированном оборудовании, подвергнутом испытанию продуктом, необходимо проводить только после разработки и утверждения заказчиком и генеральным подрядчиком совместно с существующими субподрядными организациями мероприятий по безопасности работ.

Установка и снятие перемычек (связей) между смонтированным и действующим оборудованием, а также подключение временных установок к действующим системам (электрическим, паровым, техническим и т.д.) без письменного разрешения генерального подрядчика и заказчика не допускаются.

Монтаж трубопроводов и воздуховодов на эстакадах проводится с инвентарных подмостей, снабженных лестницами для подъема и спуска работников. Подъем и спуск по конструкциям эстакад не разрешается.

Запрещается нахождение людей под устанавливаемым оборудованием, монтажными узлами оборудования и трубопроводов до их окончательного закрепления.

Опускать трубы в закрепленную траншею следует с принятием мер против нарушения креплений траншеи.

Нельзя скатывать трубы в траншею с помощью ломов и ваг, а также использовать распорки крепления траншей в качестве опор для труб.

В помещениях, где проводится обезжиривание, запрещается пользоваться открытым огнем и допускать искрообразование.

Электроустановки в указанных помещениях должны быть во взрывобезопасном исполнении.

Работы по обезжириванию трубопроводов должны выполняться в помещениях, оборудованных приточновытяжной вентиляцией. При работах на открытом воздухе исполнители должны находиться с наветренной стороны.

Место, где проводится обезжиривание, необходимо оградить и обозначить знаками безопасности.

Работники, занятые на работах по обезжириванию трубопроводов, должны быть обеспечены соответствующими противогазами, спецодеждой, рукавицами и резиновыми перчатками.

Монтаж оборудования, трубо- и воздухопроводов вблизи электрических проводов (в пределах расстояния, равного наибольшей длине монтируемого узла или звена трубопровода) проводится при снятом напряжении или защите электропроводов от механического повреждения диэлектрическими коробами.

При невозможности снятия напряжения работы следует выполнять по наряду-допуску, утвержденному в установленном порядке.

При продувке труб сжатым воздухом запрещается находиться в камерах и колодцах, где установлены задвижки, вентили, краны и т.п.

Для продувки трубопроводов необходимо установить у концов труб щиты для защиты глаз от окалины, песка.

Запрещается находиться против или вблизи незащищенных концов продуваемых труб.

В процессе выполнения сборочных операций трубопроводов и оборудования совмещение отверстий и проверка их совпадения в монтируемых деталях должны проводиться с использованием специального инструмента (конусных оправок, сборочных пробок и др.). Проверять совпадение отверстий в монтируемых деталях пальцами рук не допускается.

При монтаже оборудования должна быть исключена возможность самопроизвольного или случайного его включения.

В случае монтажа оборудования с использованием домкратов должны быть приняты меры, исключающие возможность перекоса или опрокидывания домкратов.

6. Подготовка производства работ и повышение монтажной технологичности оборудования

Подготовкой производства монтажа называется разработка и осуществление комплекса взаимоувязанных организационных, технических и технологических, планово-экономических и финансовых документов и мероприятий, обеспечивающих эффективное выполнение работ в установленные сроки при заданных технико-экономических показателях.

Перспективная подготовка производства заключается в повышении монтажной технологичности объектов, заводской готовности и монтажной технологичности оборудования.

В процессе подготовки текущего производства необходимо:

- рассмотреть и укомплектовать документацию для монтажных работ;

- составить накопительные ведомости на трубопроводы и металлоконструкции, заявки на материалы;

- оформить заказы на изготовление конструкций, узлов и деталей трубопроводов, монтажных приспособлений и заготовок, а также задания на разработку ППР и чертежей металлоконструкций;

- проверить правильность сметной документации и уточнить объемы работ;

- разработать, согласовать, утвердить и выдать исполнителям проекты и схемы производства работ, технологические карты и другую документацию по производству, механизации и сдаче монтажных работ;

- составить графики производства работ и обеспечения их материальнотехническими ресурсами;

- принять строительную часть объекта и оборудование в монтаж;

- обеспечить монтажные участки соответствующими кранами и механизмами, инструментом и приспособлениями, такелажным оборудованием и оснасткой;

- сформировать бригады по профессиональному и квалификационному составу, а также подготовить исходные материалы и заключить договора бригадного подряда;

- обеспечить работы металлоконструкциями, узлами и деталями трубопроводов;

- организовать геодезическую службу и контроль за качеством монтажных работ, материалов и изделий.

Кроме того, при подготовке производства должны быть решены задачи: увязки механомонтажных работ с другими работами; определения порядка поставки оборудования и его подачи в монтажную зону, установки и закрепления на фундаментах; обеспечения до начала монтажа пуска мостовых кранов; предоставления строительной готовности; обеспечения монтажа материальнотехническими ресурсами; энергоснабжения и др.

Перед началом работ монтажники должны иметь на руках рабочие чертежи технического проекта на объект в целом или на этапы работ; сметы; чертежи на металлические конструкции с пояснительными записками, конструктивными схемами, спецификациями на металлопрокат и чертежи железобетонных конструкций с монтажными схемами. К рабочим чертежам прилагают заказные спецификации на оборудование, арматуру, изделия и материалы, а также планы и разрезы зданий, необходимые для монтажа оборудования и трубопроводов.

Монтажная технологичность конструкций оборудования — совокупность свойств конструкции оборудования, определяющая ее приспособленность к достижению минимальных затрат при монтаже вне предприятия-изготовителя для получения заданных показателей качества при принятых условиях и технологии выполнения работ.

Оборудование, обладающее высоким уровнем монтажной технологичности, может быть смонтировано на строящихся промышленных объектах с использованием экономичных и прогрессивных технологических процессов.

Уровень монтажной технологичности повышают путем предъявления генеральным проектировщикам и заводам-изготовителям на стадиях разработки задания на проектирование оборудования научно и технически обоснованных монтажно-технологических требований к конструкции, комплектности и качеству изготовления механизмов, машин, агрегатов и другого оборудования, поставляемого на монтаж. Повышение монтажной технологичности обеспечивает сокращение продолжительности и улучшение качества монтажа машин, агрегатов и другого оборудования, повышение производительности труда монтажников при общем сокращении трудовых затрат.

Монтажно-технологические требования к оборудованию задают в виде системы качественных характеристик и количественных показателей монтажной технологичности, в том числе требований к блочности, сборности и заводской готовности, а также в виде конкретных указаний по конструктивному исполнению и поставке каждого вида оборудования. При этом показатели монтажной технологичности и заводской готовности оборудования, характеризующие выполнение монтажно-технологических требований, включают в состав технической характеристики и предусматривают в картах технического уровня и качества продукции.

Качественная оценка монтажной технологичности выполняется по отдельным конструктивным и технологическим признакам на основании анализа соответствия конструктивного исполнения оборудования монтажно-технологическим требованиям. Сравнение нескольких конструктивных исполнений оборудования при его разработке позволяет выбрать лучший из них или установить целесообразность количественной оценки.

В процессе качественной оценки контролируются: реализация в конструкции оборудования требований заводской готовности, комплектности, прохождения им испытаний на стендах завода-изготовителя; степень укрупнения габаритного оборудования в агрегатированные или комплектные монтажные блоки; степень укрупнения поставляемых частей негабаритного оборудования; обеспечение удобств при строповке, выверке, центрировании и установке на фундамент; возможность удобной и точной сборки элементов, соединяемых при монтаже.

Общие монтажно-технологические требования к конструкции, изготовлению и поставке оборудования регламентированы ГОСТ 24444–87.

Количественно монтажную технологичность оценивают с помощью специальных показателей, характеризующих реализацию в конструкции оборудования тех или иных монтажно-технологических требований.

Количественная оценка монтажной технологичности осуществляется по основным показателям, определяющим технологичность в целом, и по дополнительным, отражающим отдельные особенности конструкции оборудования. Основными показателями являются: трудоемкость монтажа; удельная трудоемкость монтажа; коэффициент заводской готовности.

К дополнительным показателям относятся коэффициенты: монтажной сборности; заводской сборки; собираемости; равновесности; распределения допуска; сложности стыков; дополнительных затрат металлопроката. Возможно применение и других критериев.

Уровень монтажной технологичности оборудования определяют как отношение однотипных достигнутых при разработке и изготовлении показателей к заданным базовым.

7. Организация монтажной площадки и требования к обеспечению ее безопасности

Организацию монтажной площадки отражают в стройгенплане на стадии монтажа оборудования.

На стройгенплане показывают расположение: постоянных и временных сооружений; железнодорожных и автомобильных путей; монтажных проемов и въездов в цехи; внецеховых трасс трубопроводов и электропередачи; площадок приобъектного склада, площадок укрупнительной сборки оборудования (конструкций), складских и культурнобытовых помещений; строительных и монтажных машин и механизмов, зоны обслуживания и маршруты их перемещения; объемы грузов, подаваемых по въездным путям. На стройгенплане указывают также направление строительства основных объектов (цехов) с разбивкой их на участки.

Для многопролетных цехов с большим подземным хозяйством и сложных сооружений (прокатные, кузнечнопрессовые, сталеплавильные и другие цехи металлургической, отдельные производства химической и других отраслей промышленности) кроме общеплощадочного составляют еще и объектный стройгенплан.

При организации рабочего места (монтажной зоны и площадки) составляют два-три варианта планировки монтажной площадки, предусматривая резервные решения на случай отклонения от принятой организации работ. При этом учитывают, что основная часть оборудования (конструкций) подается на площадки приобъектного склада или к месту монтажа железнодорожным и автомобильным транспортом, а также на специальных автотранспортных устройствах. Так как при подаче оборудования избегают дополнительных разгрузок и погрузок, а также перегрузок его на другие транспортные средства, особенно двух-, трехкратных, то железнодорожный (автомобильный) путь и площадки следует располагать в зоне действия монтажных механизмов, самоходных или мостовых кранов для установки оборудования в проектное положение.

Мелкое оборудование подают автотранспортом, поэтому предусматривают автопоезда и маршруты его движения по цеху. Площадки для складирования, расконсервации, ревизии или укрупнительной монтажной сборки оборудования располагают на территории приобъектного склада или непосредственно у фундаментов.

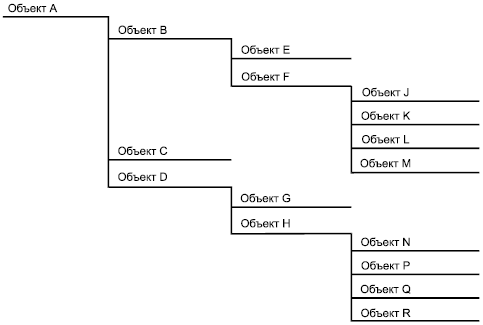

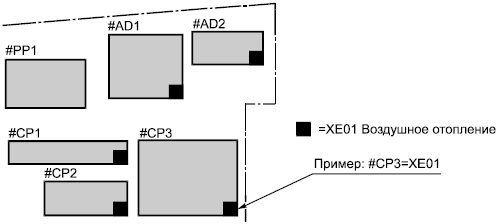

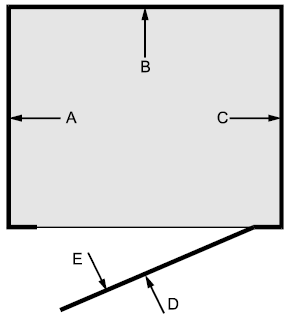

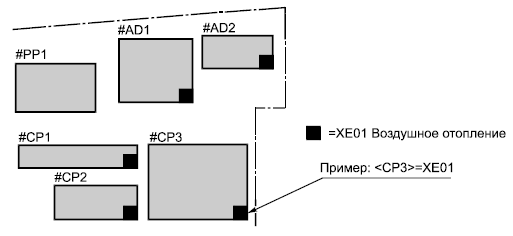

В условиях строящегося предприятия для монтажных организаций выделяют участки территории для размещения монтажного городка, состоящего из инвентарных передвижных зданий контейнерного типа. Типовые компоновки монтажных участков разрабатывают в зависимости от числа работающих и выполняемых монтажных работ (рис. 2).

Расположение площадок под монтажный городок и передвижных зданий контейнерного типа выбирают в каждом отдельном случае по согласованию с генеральным подрядчиком с учетом насыщенности строительной площадки и наличия свободных площадей в цехах. В тех случаях, когда имеется возможность, службы участков и склады арматуры, аппаратуры и приборов размещают в подсобных помещениях зданий, строительство которых должно быть закончено к началу монтажных работ.

Для хранения электродвигателей, деталей трубопроводов, контрольно-измерительной аппаратуры и т.п. используют сборно-разборные складские помещения.

Обеспечение объектов монтажа энергоресурсами и устройство временных сетей водопровода и канализации, электроснабжения, паропровода и горячей воды, пневмолиний сжатого воздуха и других с врезками в действующие линии, а также установку распределительных устройств обеспечивает генеральный подрядчик, а при работе в действующих цехах — заказчик. Временную разводку этих сетей в пределах рабочей зоны (отдельной площадки или помещения и т.п.) выполняет монтажная организация.

Рис. 2. Монтажный участок на 100 работающих: 1 — туалет; 2 — душевая; 3–6 — помещения для бригад, места отдыха и приема пищи; 7 — инструментальная мастерская; 8 — склад инструментов; 9, 10 — помещения для прораба, контора; 11 — площадка для складирования материалов; 12 — склад для хранения газовых баллонов

Потребность в воздухе при монтаже удовлетворяют, используя автомобильные передвижные компрессорные станции типа АПКС-3, АПКС-6, АПКС-10 производительностью 2,5…10 м3/мин и с давлением нагнетания 0,7…1,2 МПа (7…12 кгс/см2), а также компрессорные установки типа ГСВ-1/12 производительностью 1 м3/мин, которые обеспечивают давление 1,2 МПа (12 кгс/см2). При невозможности использования действующих кислородопроводов предусматривают подачу кислорода от специальных распределительных кислородных рамп или индивидуальных баллонов. Кислородные рампы стационарного типа 2 × 5 или 2 × 10 м располагают в отдельных помещениях постоянного или инвентарного типа. Для устройства передвижных рамп применяют автомобильный прицеп, на котором установлены вертикально или уложены в наклонном положении (под углом 10…15° к горизонту) 25…30 кислородных баллонов. Передвижные рампы заполняют кислородом на кислородной станции с помощью специального вентиля.

Для электроснабжения объектов в проекте проведения общестроительных работ для всего комплекса строительства предусматривают только высоковольтную часть электроснабжения с расстановкой комплектных трансформаторных подстанций наружного типа (КТПН). Поскольку разводку от КТПН до распределительных пунктов с их установкой (низковольтная часть) осуществляет генеральный подрядчик (отдел главного энергетика строительного треста), то ему заблаговременно выдают исходные данные по электроснабжению монтажной площадки, в том числе схему расстановки распределительных силовых шкафов.

Наиболее экономичным и ресурсосберегающим мероприятием при обеспечении строительства энергоресурсами является использование проектных внецеховых и внутрицеховых сетей энергообеспечения. Это предполагает опережающее строительство и ввод в действие объектов энергоснабжения.

8. Требования к безопасности монтажных площадок

Существуют обязательные требования к безопасности организации монтажных площадок, участков работ и рабочих мест, определенные строительными нормами и правилами.

Производственные территории (т.е. строительные монтажные площадки с находящимися на них объектами строительства, производственными и санитарно-бытовыми зданиями и сооружениями), участки работ и рабочие места должны быть подготовлены для обеспечения безопасного производства работ. Подготовительные мероприятия необходимо закончить до начала производства работ. Соответствие требованиям охраны и безопасности труда производственных территорий, зданий и сооружений, участков работ и рабочих мест, вновь построенных или реконструируемых промышленных объектов определяется при приемке их в эксплуатацию.

Окончание подготовительных работ на строительной площадке принимается по акту о выполнении мероприятий по безопасности труда и готовности объекта к началу строительства.

Производственное оборудование, приспособления и инструмент, применяемые для организации рабочего места, должны отвечать требованиям безопасности труда и обеспечены необходимыми средствами коллективной или индивидуальной защиты работающих, первичными средствами пожаротушения, а также средствами связи, сигнализации и другими техническими средствами обеспечения безопасных условий труда в соответствии с требованиями действующих нормативных документов и условиями соглашений.

При размещении на производственной территории санитарно-бытовых и производственных помещений, мест отдыха, проходов для людей, рабочих мест, необходимо, чтобы они располагались за пределами опасных зон.

На границах зон постоянно действующих опасных производственных факторов должны быть установлены защитные ограждения, а зон потенциально опасных производственных факторов — сигнальные ограждения и знаки безопасности.

При монтаже объектов с применением грузоподъемных кранов, когда в опасные зоны, расположенные вблизи строящихся объектов, а также мест перемещения грузов кранами, попадают транспортные или пешеходные пути, санитарно-бытовые или производственные здания и сооружения, другие места постоянного или временного нахождения людей на территории строительной площадки или вблизи нее, работы следует выполнять в соответствии с ПОС и ППР, содержащими решение следующих вопросов для обеспечения безопасности людей:

- применения средств для искусственного ограничения зоны работы кранов;

- использования защитных сооружений — укрытий и защитных экранов.

Проезды, проходы на производственных территориях, а также проходы к рабочим местам и рабочие места должны содержаться в чистоте и порядке, очищаться от мусора и снега, не загромождаться складируемыми материалами и конструкциями.

Допуск на производственную территорию посторонних лиц, а также работников в нетрезвом состоянии или не занятых на работах на данной территории запрещается.

Находясь на территории строительной или монтажной производственной площадки, в производственных и бытовых помещениях, на участках работ и рабочих местах, работники, а также представители других организаций обязаны выполнять правила внутреннего трудового распорядка, принятые в данной организации.

Территориально обособленные помещения, площадки, участки работ, рабочие места должны быть обеспечены телефонной или радиосвязью.

Устройство производственных территорий, их техническая эксплуатация должны соответствовать требованиям технических регламентов, Строительных норм и правил, государственных стандартов, санитарных, противопожарных, экологических и других действующих нормативных документов.

Производственные территории и участки работ в населенных пунктах или на территории организации во избежание доступа посторонних лиц необходимо ограждать.

Конструкция защитных ограждений должна удовлетворять следующим требованиям:

- высота ограждения производственных территорий должна быть не менее 1,6 м, а участков работ не менее 1,2 м;

- ограждения, примыкающие к местам массового прохода людей, должны иметь высоту не менее2ми быть оборудованы сплошным защитным козырьком;

- козырек должен выдерживать действие снеговой нагрузки, а также нагрузки от падения одиночных мелких предметов;

- ограждения не должны содержать проемов, кроме ворот и калиток, контролируемых в течение рабочего времени и запираемых после его окончания. В местах прохода людей в пределах опасных зон надо предусматривать щитные ограждения. Входы в строящиеся здания (сооружения) должны быть защищены сверху козырьком шириной не менее 2 м от стены здания. Угол, образуемый между козырьком и вышерасположенной стеной над входом, должен составлять 70…75°.

При производстве работ в закрытых помещениях, на высоте, под землей необходимо иметь в виду мероприятия, позволяющие эвакуировать людей в случае возникновения пожара или аварии.

У въезда на производственную территорию следует разместить схему внутрипостроечных дорог и проездов с указанием мест складирования материалов и конструкций, мест разворота транспортных средств, объектов пожарного водоснабжения и пр.

Внутренние автомобильные дороги производственных территорий должны соответствовать строительным нормам и правилам и быть оборудованы дорожными знаками, регламентирующими порядок движения транспортных средств и строительных машин в соответствии с Правилами дорожного движения Российской Федерации.

Эксплуатация инвентарных санитарно-бытовых зданий и сооружений должна осуществляться по инструкциям заводов-изготовителей.

Строительство и эксплуатация производственных зданий выполняются согласно строительным нормам и правилам.

При ведении монтажно-сварочных работ на территории населенных пунктов или на производственных территориях котлованы, ямы, траншеи и канавы в местах, где происходит движение людей и транспорта, должны быть ограждены.

В местах перехода через траншеи, ямы, канавы нужны переходные мостики шириной не менее 1 м, огражденные с обеих сторон перилами высотой не менее 1,1 м со сплошной обшивкой внизу на высоту 0,15 м дополнительной ограждающей планкой на высоте 0,5 м от настила.

На производственных территориях, участках работ и рабочих местах работники должны быть обеспечены питьевой водой, удовлетворяющей санитарным требованиям.

Монтажные площадки, участки работ и рабочие места, проезды и подходы к ним в темное время суток должны быть освещены в соответствии с требованиями государственных стандартов.

Освещение закрытых помещений должно отвечать требованиям строительных норм и правил.

Освещенность должна быть равномерной, без слепящего действия осветительных приспособлений на работающих. Работы в неосвещенных местах не допускаются.

Для работающих на открытом воздухе должны быть предусмотрены навесы для укрытия от атмосферных осадков.

При температуре воздуха на рабочих местах ниже 10 °С работающие на открытом воздухе или в неотапливаемых помещениях должны быть обеспечены помещениями для обогрева.

Колодцы, шурфы и другие выемки следует закрывать крышками, щитами или ограждать. В темное время суток указанные ограждения необходимо освещать электрическими сигнальными лампочками напряжением не выше 42 В.

Рабочие места и проходы к ним, расположенные на перекрытиях, покрытиях на высоте более 1,3ми на расстоянии менее 2 м от границы перепада по высоте, должны быть ограждены защитными или страховочными ограждениями, а при расстоянии более2м— сигнальными ограждениями, соответствующими требованиям государственных стандартов.

Проемы в стенах при одностороннем примыкании к ним настила (перекрытия) должны ограждаться, если расстояние от уровня настила до нижнего проема менее 0,7 м.

При невозможности или экономической нецелесообразности применения защитных ограждений допускается производство работ с применением предохранительного пояса для монтажников, соответствующего государственным стандартам, и оформлением наряда-допуска. Проходы на рабочих местах и к рабочим местам должны отвечать следующим требованиям:

— ширина одиночных проходов к рабочим местам и на рабочих местах должна быть не менее 0,6 м, а высота таких проходов в свету — не менее 1,8 м;

— лестницы или скобы, применяемые для подъема или спуска работников на рабочие места, расположенные на высоте более 5 м, должны быть оборудованы устройствами для закрепления фала предохранительного пояса (канатами с ловителями и др.).

При нахождении рабочих мест на перекрытиях воздействие нагрузок на перекрытие от размещенных материалов, оборудования, оснастки и людей не должно превышать расчетных нагрузок на перекрытие, предусмотренных проектом, с учетом фактического состояния несущих строительных конструкций.

В случае выполнения работ на высоте, внизу, под местом работ, необходимо выделить опасные зоны. При совмещении работ по одной вертикали нижерасположенные места должны быть оборудованы соответствующими защитными устройствами (настилами, сетками, козырьками), установленными на расстоянии не более 6 м по вертикали от нижерасположенного рабочего места.

Для прохода рабочих, выполняющих работы на крыше с уклоном более 2°, а также на крыше с покрытием, не рассчитанным на нагрузки массы работающих, необходимо устраивать трапы шириной не менее 0,3 м с поперечными планками для упора ног. Трапы на время работы закрепляются.

Рабочие места с применением оборудования, пуск которого осуществляется извне, должны иметь сигнализацию, предупреждающую о пуске, а в необходимых случаях — связь с оператором.

Складирование оборудования, конструкций, материалов, прокладка транспортных путей, установка опор воздушных линий электропередачи и связи должны выполняться за пределами призмы обрушения грунта незакрепленных выемок (котлованов, траншей), а их размещение в пределах призмы обрушения грунта у выемок с креплением допускается при условии предварительной проверки устойчивости закрепленного откоса по паспорту крепления или проведенного расчета с учетом динамической нагрузки.

Материалы (конструкции) следует размещать в соответствии с требованиями строительных норм и правил, а также норм и правил (в том числе межотраслевых) по охране труда на выровненных площадках, принимая меры против самопроизвольного смещения, просадки, осыпания и раскатывания складируемых материалов и оборудования.

Складские площадки должны быть защищены от поверхностных вод. Запрещается складировать материалы, изделия на насыпных неуплотненных грунтах.

Материалы, изделия, конструкции и оборудование при складировании на строительной площадке и рабочих местах должны укладываться следующим образом:

- ригели и колонны в штабель высотой до2м на подкладках и с прокладками;

- мелкосортный металл в стеллаж высотой не более 1,5 м;

- санитарно-технические и вентиляционные блоки в штабель высотой не более2м на подкладках и с прокладками;

- крупногабаритное и тяжеловесное оборудование и его части в один ярус на подкладках;

- черные прокатные металлы (листовая сталь, швеллеры, двутавровые балки, сортовая сталь) в штабель высотой до 1,5 м на подкладках и с прокладками;

- трубы диаметром до 300 мм в штабель высотой до 3 м на подкладках и с прокладками с концевыми упорами;

- трубы диаметром более 300 мм в штабель высотой до3мв седло без прокладок с концевыми упорами.

Другие материалы, конструкции и изделия следует складировать согласно требованиям стандартов и технических условий на них.

Между штабелями (стеллажами) на складах должны быть предусмотрены проходы шириной не менее1ми проезды, ширина которых зависит от габаритных размеров транспортных средств и погрузочно-разгрузочных механизмов, обслуживающих место складирования.

Прислонять (опирать) материалы и изделия к заборам, деревьям и элементам временных и капитальных сооружений не допускается.

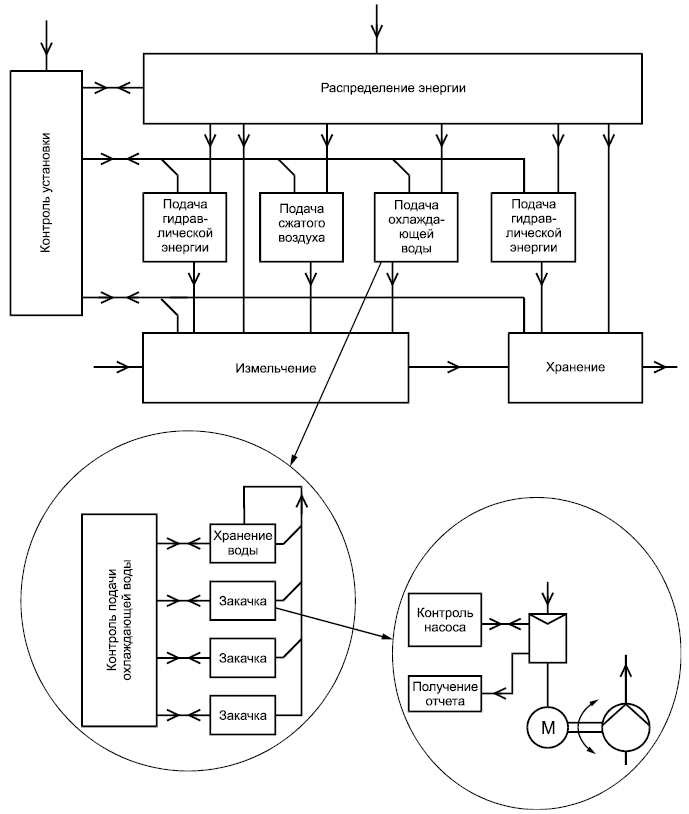

Промышленные установки: конструкции, виды и автоматизация

Современное промышленное производство независимо от отрасли характеризуется высокой степенью унификации, механизации и автоматизации.

Классифицировать промышленные установки можно разными способами:

- по роду промышленности – химические, энергетические, металлургические и т.д.,

- по значимости – основные и вспомогательные, по организации производственного процесса –непрерывного или периодического действия,

- по сфере применения – универсальные и специализированные,

- по типу процесса — механические, гидромеханические, тепловые, химические, массообменные,

- по уровню автоматизации – автоматы, полуавтоматы и самонастраивающиеся установки.