Как цифровизуются системы безопасности в промышленности

Рынок цифровых систем обеспечения безопасности претерпел за последние полгода значительные изменения. Они связаны с рядом факторов, но наиболее существенными являются расширение функциональности систем обеспечения безопасности и повышение требований к ним со стороны бизнес-подразделений.

Что такое безопасность в промышленности?

Опыт работы с заказчиками из сегмента промышленного производства показывает, что обеспечение безопасности рассматриваются ими не только как охрана территории. Сегодня это комплексная задача, включающая:

- физическую безопасность (контроль доступа и защита территории от несанкционированных проникновений);

- промышленную безопасность (контроль режимов работы оборудования, расхода ресурсов, предотвращения аварий, безопасности производственных активов);

- производственную безопасность и охрану труда (контроль опасных зон, перемещения персонала или посетителей, использование спецсредств и т.п.).

В этом как раз и кроется сложность ее решения. Создание цифровой платформы безопасности предприятия всегда требует интеграции различных (обычно предлагаемых разными производителями) решений, многие из которых взаимодействуют и в других системах, обеспечивающих работу производства, например, в составе комплексов АСУТП. Чтобы подобрать, протестировать и внедрить их в состав существующих систем, необходимо привлечение дополнительных квалифицированных ресурсов (кадровых и технологических). А на это нужно много дополнительных средств, что ставит вопрос эффективности всего процесса модернизации. Поэтому роль системного интегратора, обладающего необходимым опытом реализации подобных проектов на других предприятиях, становится особенно важной. Именно использование экспертизы системного интегратора позволяет существенно сократить затраты, в том числе и временные.

Основываясь на опыте взаимодействия с заказчиками из сферы промышленного производства, можно выделить несколько категорий наиболее эффективных решений. Это решения, предотвращающие или сокращающие время простоя оборудования; решения для оптимизации логистики ремонтного оборудования и повышения эффективности обслуживающего персонала (такая задача обычно бывает критичной для предприятий, имеющих производственные площади больших размеров); решения контроля и своевременного предотвращения утечек ресурсов — электричества, воды, тепла и пр.

Любой проект, предусматривающий разработку и создание таких систем, требовал от нас использования экспертизы, накопленной за годы работы с промышленными предприятиями. При этом в большинстве случаев IBS Platformix использовал компетенции, сформированные в ходе проектов, не связанных напрямую с разработкой решений в области безопасности.

Изменение отношения

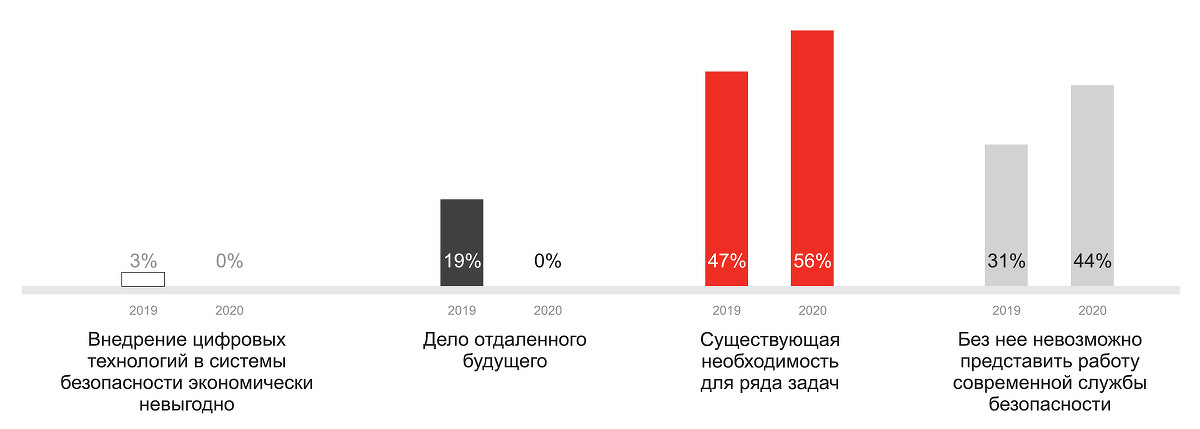

В июне 2020 г. мы провели опрос заказчиков. Его цель — выявить тенденции на рынке цифровых систем обеспечения безопасности и оценить их востребованность для решения конкретных задач. Результаты опроса показали: изменения, которые произошли по сравнению с 2019 г., близки к радикальным. И дело не только в общих изменениях настроений заказчиков, но и в перспективах развития отдельных сегментов рынка.

Ситуация, сложившаяся на рынке в 2020 г., продемонстрировала существенные перемены в отношении заказчиков к использованию систем обеспечения безопасности. Безусловно, многие предприятия и ранее рассматривали их как необходимый элемент цифровой среды предприятия. Но, вместе с тем, практически в каждой пятой компании еще год назад говорили, что цифровизация систем безопасности либо экономически не оправдана, либо является делом отделенного будущего. Сегодня таких мнений не существует.

Изменения в отношении к цифровизации систем безопасности в 2019-2020 гг.

Лидеры востребованности

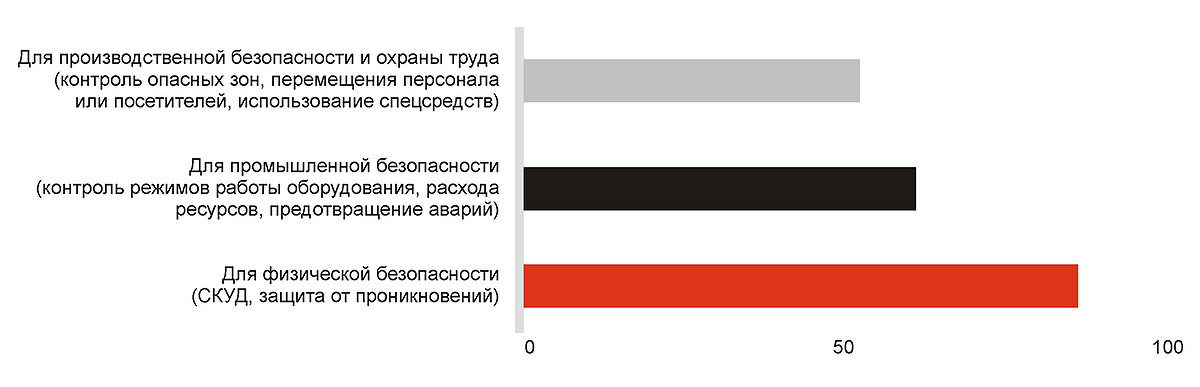

Для каких разделов комплексной безопасности наши заказчики готовы применять решения на базе ИТ?

Востребованность ИТ-решений

Источник: IBS Platformix, 2020

То, что большинство решений относится к разделу физической безопасности, не является сюрпризом, так как это, несомненно, самый развитый и проработанный раздел в системах безопасности предприятий. Промышленная и производственная безопасность, скорее, примеряют сейчас к себе цифровые технологии.

А что на практике?

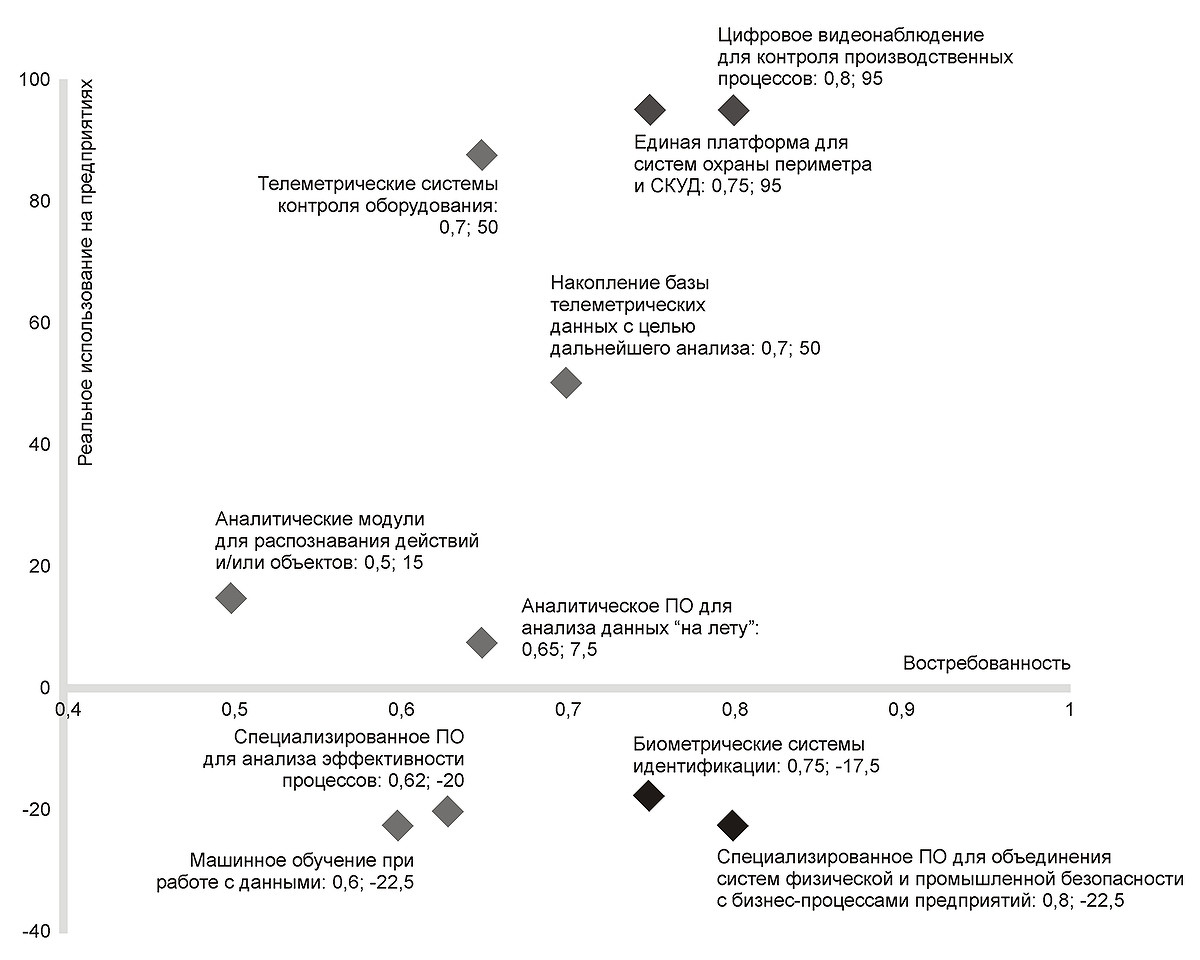

Интересно сопоставить данные о востребованности решений с данными о том, насколько активно эти решения применяются на предприятиях. В ходе опроса мы выделили 10 ключевых решений для обеспечения безопасности на предприятиях:

- единая платформа для систем охраны периметра и СКУД;

- биометрические системы идентификации;

- телеметрические системы контроля оборудования;

- аналитическое ПО для анализа данных «на лету»;

- накопление базы телеметрических данных с целью дальнейшего анализа;

- машинное обучение при работе с данными;

- цифровое видеонаблюдение для контроля производственных процессов;

- аналитические модули для распознавания действий и объектов;

- специализированное ПО для анализа эффективности процессов;

- специализированное ПО для объединения систем физической и промышленной безопасности с бизнес-процессами предприятий.

Далее мы разработали сбалансированную систему оценок ответов респондентов и рассчитали по каждому из решений значения показателя «использования на предприятиях». Абсолютные значения этого показателя не слишком важны. Важно, как они соотносятся между собой и взаимодействуют с показателем востребованности.

Анализируя эти данные, логично сделать два предположения. Во-первых, наиболее востребованные решения с большой вероятностью должны рано или поздно становиться наиболее используемыми. Во-вторых, наиболее зрелые и понятные решения, имеющие солидную практику внедрения на разных предприятиях, должны со временем терять в востребованности, становясь привычными, но при этом демонстрировать высокие показатели «использования на предприятиях».

На основании расчетного показателя «использования на предприятиях» и описанных предположений можно выделить три интересных группы решений.

Востребованность и применяемость ИТ-решений

Источник: IBS Platformix, 2020

Первая группа — наиболее востребованные и используемые. Оба решения («цифровое видеонаблюдение для контроля производственных процессов» и «единая платформа для систем охраны периметра и СКУД») понятны с точки зрения «как их делать» и несут прозрачные преимущества внедрения.

Вторая группа решений характеризуется высокой востребованностью при низком уровне использования на предприятиях. Это специализированное программное обеспечение для объединения систем физической и промышленной безопасности с бизнес-процессами предприятий, а также биометрические системы идентификации. Причины, по которым заказчики интересуются, но не используют активно эти решения, различны. Для биометрических систем видно, что решения еще не вышли в продуктив, то есть эффект от их внедрения с учетом технических возможностей пока не дотягивает до расходов, связанных с внедрением. А вот зрелые решения по безопасности, внедряемые в управляющий софт предприятия, уже есть, но психологически решиться на объединение заказчикам пока сложно. Вопрос, очевидно, в необходимости разделения сфер ответственности, то есть в структуре самих предприятий.

Третья группа — решения, характеризующиеся примерно одинаковым уровнем востребованности при совершенно разном уровне использования на предприятиях. Сюда относятся телеметрические системы контроля оборудования, накопление базы телеметрических данных с целью дальнейшего анализа, аналитическое ПО для анализа данных «на лету», специализированное ПО для анализа эффективности процессов и машинное обучение при работе с данными.

Объединить эти решения в одну группу позволила единая тематика решений. Все они связаны с использованием собираемых в автоматическом режиме данных для принятия тех или иных решений в работе предприятия. Относительно низкий уровень востребованности данных решений — следствие длительности пути к серьезным экономическим эффектам. Установить датчики, накопить базу данных, исследовать и изучить эти данные, проверить гипотезы, научиться принимать решения — это требует времени. На плоскости «востребованность — использование на предприятиях» решения этой группы, по нашему мнению, должны в среднесрочной и долгосрочной перспективе уверенно «дрейфовать» в сторону высокой востребованности при высоком уровне используемости.

Выводы

Современный мир требует от предприятий высокого уровня адаптивности к окружающим условиям. Это касается всех аспектов работы, как бизнесовых, так и социальных. Возможность быстрого изменения процессов, в том числе и правил работы систем безопасности, достигается благодаря использованию информационных технологий. При этом на цифровизацию предприятий и служб безопасности дается не так много времени и выделяется ограниченный ресурс. В этих условиях наиболее эффективно себя показывают проверенные решения, в которых ИТ-составляющая является дополнением к проверенным решениям.

Решения же, в корне меняющие парадигму работы систем и служб безопасности предприятия, рассматривают как перспективные, но внедряют их только в качестве пилотных проектов. В этом процессе важную роль играют системные интеграторы, которые готовы поддержать проекты как экспертизой и опытом внедрения, так и созданием решений, тестовых зон и техническим сопровождением.

ИНЖЕНЕРНЫЕ ОСНОВЫ БЕЗОПАСНОСТИ ПРОИЗВОДСТВА

Безопасность производства – оптимальный баланс производственного процесса, оборудования, рабочих мест и поведения человека, ограничивающего воздействие на работающего опасных и вредных производственных факторов. Уровень безопасности считается приемлемым, если обеспечивается соблюдение требований нормативных актов по охране труда.

Глава 9. Безопасность производственных зданий и территорий

9.1. Генеральный план и планировка территории

Гигиенические требования к проектированию, содержанию и эксплуатации производственных предприятий определены Санитарными нормами, правилами и гигиеническими нормативами «Гигиенические требования к условиям труда работников и содержанию производственных предприятий» – 2010, СанПиН №8-16 РБ 2002 «Основные санитарные правила и нормы при проектировании, строительстве, реконструкции и вводе объектов в эксплуатацию», ТКП 45-3.01-155-2009 « Генеральные планы промышленных предприятий. Строительные нормы проектирования» и другими документами.

Генеральный план промышленного предприятия представляет собой вычерченную в масштабе схему промышленной площадки с изображенными проектируемыми и существующими зданиями и сооружениями, основными дорогами и проездами, благоустройством и озеленением территории.

Разработка генерального плана должна обеспечивать наиболее благоприятные условия для производственного процесса и труда, эффективность капитальных вложений, рациональную организацию производственных, транспортных и инженерных связей отдельных производств, а также с селитебной территорией, защиту прилегающих территорий от загрязнений и т.п.

Запрещается размещать, проектировать, строить и вводить в эксплуатацию объекты, оказывающие вредное воздействие, при котором имеется превышение гигиенических нормативов на данной территории.

Для действующих объектов разрешается проведение реконструкции или перепрофилирование производств при условии снижения уровней создаваемого загрязнения за пределами промышленной площадки до значений, не превышающих гигиенические нормативы, и выполнения иных требований, установленных законодательством.

Для предотвращения отрицательного воздействия на население городов опасных и вредных производственных факторов предприятия следует располагать по отношению к жилой застройке с учетом ветров преобладающего направления и размеров санитарно-защитных зон, устанавливаемых санитарными нормами проектирования промышленных предприятий.

Гигиенические требования к организации санитарно-защитных зон предприятий, сооружений и иных объектов, являющихся объектами воздействия на здоровье человека и окружающую среду утверждены постановлением Минздрава РБ 30.06.2009 г. №78.

Санитарно-защитная зона – (далее – СЗЗ) – территория с особым режимом использования, размер которой обеспечивает достаточный уровень безопасности здоровья населения от вредного воздействия (химического, биологического, физического) объектов на ее границе и за ней;

Предприятия и производства в зависимости от производственной мощности, условий эксплуатации, характера и количества выделяемых в окружающую среду токсичных и пахучих веществ, создаваемого шума, вибрации и других вредных физических факторов подразделяются на 5 классов.

К первому классу относятся крупные производства аммиака, целлюлозы или полуцеллюлозы, диметилтерефталата, капролактама, цемента, доломита, предприятия по переработке нефти, горнообогатительные комбинаты, лесохимические комплексы, птицефабрики, свиноводческие комплексы и др.

Второй класс представляют производства серной кислоты, калийных солей, капроновой и лавсановой тканей, битума, стальных конструкций, асфальтобетона, извести, древесного угля, свинофермы и многие другие.

К третьему – пятому классам относятся многочисленные производства, перечисленные в санитарных правилах и нормах 2009 г.

В соответствии с этим документом для предприятий должны устанавливаться следующие базовые размеры СЗЗ: для 1 класса – 1000 м; 2—500 м; 3 – 300 м; 4 – 100 м и 5 – 50 м.

Размеры расчетной СЗЗ объекта устанавливаются при разработке соответствующего проекта с проведением расчетов рассеивания выбросов загрязняющих веществ, уровней физического воздействия, а также с учетом результатов аналитического (лабораторного) контроля и уровней физического воздействия для действующих аналогичных объектов, с оценкой риска здоровью населения.

Величина СЗЗ устанавливается от источников выбросов загрязняющих веществ до границ территорий объектов социального назначения; границ земельных участков (при усадебном типе застройки) либо окон жилых домов (при многоэтажной жилой застройке).

Степень озеленения территории СЗЗ должна быть не менее:

— 60% ее площади — для объектов с размерами СЗЗ не более 100 м;

— 50% ее площади — для объектов с размерами СЗЗ от 101 до 500 м;

— 40% ее площади — для объектов с размерами СЗЗ от 501 до 1000 м и более (с обязательной организацией полосы древесно-кустарниковых насаждений со стороны жилой застройки).

В генеральных планах промышленных предприятий должно быть предусмотрено: функциональное зонирование территории с учетом технологических связей, санитарно-гигиенических и противопожарных требований, грузооборота и видов производственного транспорта; обеспечения производственными, транспортными и инженерными коммуникациями.

При зонировании территории промышленного предприятия ее разделяют на участки, общие по функциональному назначению, санитарной характеристике, видам транспортного обслуживания, потреблению электроэнергии, людским потокам и др. При этом на промышленной площадке предусматривают следующие зоны: предзаводскую, где размещаются заводоуправление, проходная, столовая, здания медицинского, учебного и культурно-бытового обслуживания; производственную, с основными производственными цехами (обрабатывающие и сборочные), сооружениями водоснабжения и энергетических устройств, зданиями бытовых и других помещений, радиус доступности которых не позволяет разместить их вне производственной зоны; подсобных производств, в которые входят вспомогательные цехи (ремонтно-механические и ремонтно-строительные), станции перекачки, транспортные сооружения; складские, т.е. сооружения для сырья и готовой продукции.

Нерациональное зонирование территории вызывает перерасход территории, ухудшает связь между отдельными производствами, усложняет обслуживание предприятия, затрудняет его реконструкцию и расширение.

Производственные здания группируют с учетом общности санитарных и противопожарных требований, а также удобства грузооборота и коротких маршрутов людских потоков. Здания и сооружения с повышенной пожарной опасностью или с возможностью выделения вредных веществ располагают с подветренной стороны по отношению к другим постройкам. Помещения и склады легковоспламеняющихся и взрывоопасных веществ размещают на особых участках в соответствии с ТНПА.

Бытовые и административно-хозяйственные здания располагают со стороны интенсивного движения людских потоков. Основные и подсобные цехи, а также закрытые прицеховые склады объединяют в блоки зданий одноэтажной или многоэтажной застройки во всех случаях, когда такое объединение целесообразно по производственным условиям и допустимо по санитарно-гигиеническим требованиям, правилам охраны труда и пожарной безопасности.

При зонировании территории предприятия следует учитывать, что складские здания и сооружения должны прилегать к транспортным путям. Места хранения огнеопасных жидкостей выполняют с обвалованием и по возможности размещают в низко расположенных местах территории с тем, чтобы в случае пожара горящая жидкость не могла стекать к другим объектам.

Размещение проектируемых цехов должно увязываться с технологическими процессами производства с учетом способов подачи сырья и вывоза готовой продукции.

Цеха со взрыво- или пожароопасными производствами, склады нефтепродуктов и сгораемых материалов не следует располагать по отношению к другим объектам застройки с наветренной стороны для ветров преобладающего направления.

Санитарные разрывы от открытых складов угля и других пылящих материалов до производственных зданий должно быть не менее 20 м, до зданий с бытовыми помещениями – 25 м.

Установки с открытыми источниками огня или выбросами искр нельзя располагать с наветренной стороны по отношению к складам нефтепродуктов и сгораемых материалов. Необходимо предусматривать удаление шумных производств от основных производственных объектов, административно-бытового корпуса, лабораторных помещений, медицинских учреждений и т. п.

Здания и сооружения следует располагать относительно сторон света и преобладающего направления ветров с учетом обеспечения наиболее благоприятного естественного освещения (инсоляции), проветривания площадки предприятия, предотвращения снежных или песчаных заносов.

Водозаборные сооружения питьевого и бытового, а при необходимости и производственного водопроводов для предприятий должны быть расположены по течению реки выше населенного пункта и промышленных объектов.

При сбросе сточных вод предприятий в открытые водоемы необходимо предусматривать участки для размещения сооружений по очистке этих вод от загрязняющих веществ. Место сброса сточных вод в реку следует располагать по течению реки ниже населенного пункта.

Пожарное депо необходимо располагать на изолированных участках с выездами на дороги общего пользования. При размещении пожарного депо на территории предприятия должна быть обеспечена возможность подъезда пожарных автомобилей ко всем зданиям, сооружениям, пожарным гидрантам и другим водоисточникам, а также складам пенообразователя.

Предприятия с размерами площадки более 5 га должны иметь не менее двух въездов. К зданиям и сооружениям по всей их длине должен быть обеспечен подъезд пожарных автомобилей: с одной стороны при ширине здания или сооружения до 18 м, с двух сторон – при ширине более 18 м. К зданиям с площадью застройки более 10 га или шириной 100 м подъезд пожарных автомобилей должен быть обеспечен со всех сторон.

Санитарные разрывы между зданиями и сооружениями, освещемыми через оконные проемы, должны быть не менее наибольшей высоты противостоящих зданий.

Площадка предприятия должна быть обеспечена достаточной сетью дорог, которая определяется не только транспортно-технологическими, но и противопожарными требованиями.

Для хорошего проветривания всей территории главное направление дорог должно быть параллельно направлению господствующих ветров.

Магистральные дороги, представляющие собой основные транспортные артерии, следует принимать шириной 10 м; второстепенные, ведущие к основным производственным зданиям, и вспомогательные, ведущие к остальным зданиям завода, – соответственно 6,5 и 3,5 м.

В соответствии с СНБ 2.02.04-03 «Противопожарная защита населенных пунктов и территорий предприятий» расстояния между зданиями и сооружениями классов Ф1-Ф4, Ф5.4 и зданиями и сооружениями классов Ф5.1- Ф5.3, а также между зданиями и сооружениями классов Ф5.1- Ф5.3 в зависимости от степени их огнестойкости принимаются в пределах 9 – 18 м. (табл.9.1).

Таблица 9.1. Противопожарные разрывы между зданиями и сооружениями

Степень огнестойкости зданий и сооружений

Минимальные разрывы между зданиями и сооружениями в зависимости от степени их огнестойкости и категории по взрывопожарной и пожарной опасности, м

Не нормируются – для зданий и сооружений категорий Г и Д,

9 – категорий А. Б и В

Расстояние между стенами зданий, не имеющих оконных проемов, допускается уменьшать на 20%, за исключением зданий У – У111 степеней огнестойкости. Расстояния между складами (открытыми и закрытыми) и от них до зданий и сооружений нормируются и зависят от вместимости склада, видов хранимых материалов, степени огнестойкости здания, а между открытыми технологическими установками, агрегатами и оборудованием и от них до зданий и сооружений – по нормам технологического проектирования.

На площадке предприятия следует предусматривать также достаточную сеть пешеходных тротуаров шириной не менее 1,5 м.

Главный вход на предприятии предусматривается со стороны основного прохода или подъезда к предприятию. При устройстве нескольких проходных пунктов их следует располагать на расстоянии не более 1,5 км друг от друга. Расстояние от проходных пунктов до входов в бытовые помещения основных цехов, как правило, не должно превышать 800 м. При больших расстояниях необходимо предусматривать внутризаводской транспорт. Ширина ворот автомобильных въездов на площадку предприятия принимается по наибольшей ширине применяемых автомобилей плюс 1,5 м, но не менее 4,5 м, а ширина ворот для железнодорожных въездов не менее 4,9 м.

Основным технико-экономическим показателем генерального плана является плотность застройки, которая определяется процентным отношением площади застройки к общей площади. При этом площадь застройки определяется суммой площадей, занятых зданиями и сооружениями всех видов, а также открытыми складами или площадками для хранения готовой продукции.

Благоустроенные площадки для отдыха трудящихся и гимнастических упражнений следует размещать с наветренной стороны по отношению к производствам с вредными выбросами в атмосферу.

На генеральном плане предприятия показывается наружная противопожарная кольцевая водонапорная сеть с пожарными гидрантам и резервными противопожарными водоемами или резервуарами (если последние проектируются).

В левом верхнем углу генерального плана размещают розу ветров.

Розу ветров строят в соответствующем масштабе следующим образом. Окружность делят на 8 равных частей и в результате получают 8 румбов: С, СВ, В, ЮВ, Ю, ЮЗ, З, СЗ. От центра окружности (начала координат) откладывают в выбранном масштабе (1 см = 5%) процент повторяемости ветров по соответствующим румбам. Полученные точки соединяют. В круге, расположенном в центре розы ветров, указываются число дней штиля в году. В розе ветров направление ветра характеризуется вектором, направленным от вершины соответствующего румба к центру.

Рекомендуется по возможности промышленные предприятия располагать продольной осью параллельно или под углом 45 0 к направлению господствующих ветров.

Территория предприятия должна отвечать требованиям межотраслевых и отраслевых санитарных правил, Межотраслевым общим правилам по охране труда и других документов.

В соответствии с этими документами территория предприятий должна быть максимально озеленена и содержаться в чистоте. Проезды и проходы должны быть свободными для движения, выровнены, не иметь рытвин, ям и освещены. Хранение сыпучих и порошковых материалов необходимо осуществлять в закрытых складах. При отсутствии такой возможности санитарные разрывы от открытых складов пылящих материалов до производственных зданий должны быть не менее 20 м, до зданий бытовых помещений – 25 м, а до прочих вспомогательных зданий – 50 м. Эти разрывы должны быть озеленены и регулярно очищаться.

9.2. Требования безопасности к устройству зданий и помещений

Безопасность зданий должна обеспечиваться как на стадии проектирования, так и в процессах строительства и их эксплуатации. Основными документами, регламентирующими вопросы безопасности зданий и сооружений, являются Технический регламент Республики Беларусь «Здания и сооружения, строительные материалы и изделия. Безопасность» (ТР 2009/013/ BY ), ТКП 45-3.02-90-2008 «Производственные здания. Строительные нормы проектирования», ТКП 45-1.04-78-2007 «Техническая эксплуатация производственных зданий и сооружений. Порядок проведения» и СНБ 1.04.01-04 «Здания и сооружения. Основные требования к техническому состоянию и обслуживанию строительных конструкций и инженерных систем, оценки их пригодности к эксплуатации».

В частности, в ТР 2009/013/ BY указано, что сооружение должно быть спроектировано таким образом и построено из таких строительных материалов, изделий и конструкций, чтобы в течение расчетного периода эксплуатации обеспечивалось соблюдение существенных требований безопасности:

-механической прочности и устойчивости;

-гигиены, защиты здоровья и наследственности человека, охраны окружающей среды;

-защиты от шума и вибрации;

-безопасности при эксплуатации;

-экономии энергии и тепловой защиты.

В перечисленных ТНПА предусмотрена система мероприятий, обеспечивающих сохранность зданий и сооружений, технически правильную их эксплуатацию и безопасность работающих в них людей. К ним относятся надзор за содержанием зданий и сооружений, проведение соответствующих осмотров, ремонтов, планирование и проведение профилактических и неотложных работ и т.п.

По каждому зданию и сооружению должна вестись эксплуатационная документация, включающая технический паспорт здания, акт приемки его в эксплуатацию, акты осмотров зданий, журнал его технической эксплуатации, отчеты о выполненных обследованиях и др.

Контроль за техническим состоянием зданий осуществляется его собственником, эксплуатирующей организацией или службой технической эксплуатации путем проведения плановых и неплановых (внеочередных) осмотров.

Производственные здания и сооружения в процессе эксплуатации должны находиться под систематическим наблюдением инженерно-технических работников, специально уполномоченных за сохранность этих объектов. Кроме этого, все производственные здания подвергаются периодическим техническим осмотрам, которые могут быть общими и частичными. В ходе общих осмотров обследуются здания и сооружения в целом.

Общие осмотры проводятся два раза в год – весной и осенью. Весенний осмотр проводится после таяния снега с целью проверки состояния несущих и ограждающих конструкций, водоотводящих устройств, выявления повреждений и дефектов.

Во время осеннего осмотра проводится проверка готовности зданий и сооружений к эксплуатации в зимний период.

При частичных осмотрах обследованию подвергаются отдельные конструкции или виды оборудования.

Общие осмотры производственных зданий проводятся комиссией в составе руководителя или главного инженера организации (председатель) и членов комиссии (лицо, ответственное за эксплуатацию здания, представитель службы эксплуатации инженерных систем, представитель профкома или трудового коллектива). Кроме того, в состав комиссии включаются главные специалисты организации (механик, энергетик, технолог) и инженер по охране труда. К работе комиссии могут привлекаться специалисты-эксперты и представители ремонтной организации.

Состояние противопожарных мероприятий во всех зданиях и сооружениях во время технических осмотров проверяется представителем пожарной охраны предприятия.

Результаты осмотров оформляются актами, которые служат исходной информацией для планирования ремонтных работ.

В зависимости от характера и объема работ ремонт зданий и сооружений подразделяется на текущий и капитальный.

В производственных помещениях оборудование размещается с соблюдением действующих технологических, строительных, санитарных, противопожарных и других требований. Должны быть обеспечены удобство и безопасность его обслуживания, безопасность эвакуации работников при возникновении аварийных ситуаций, исключено воздействие опасных и вредных производственных факторов.

Ширина проходов при расположении оборудования тыльными сторонами друг к другу должна быть не менее 1 м, при расположении передними и тыльными сторонами друг к другу — не менее 1,5 м, при расположении рабочих мест друг против друга — не менее 3 м. Рабочее место организуется с учетом эргономических требований в соответствии с ГОСТ 12.2.061.

Оборудование, в процессе эксплуатации которого образуется пыль, должно быть максимально уплотнено, герметизировано, снабжено аспирационными устройствами, исключающими поступление пыли в воздух производственных помещений. Трубы, соединяющие аппараты с атмосферой (воздушки), должны выводиться наружу, на высоту не менее 5 м от конька крыши или фонаря и как можно дальше от воздухозабора приточной вентиляции с учетом направления господствующих ветров.

Все производственные источники теплоты, паропроводы, газоходы и другие поверхности должны быть теплоизолированы с условием обеспечения максимальной температуры поверхности не выше 45 0 С.

Слив в канализацию сточных вод из оборудования должен производиться закрытым способом, при этом должна быть исключена возможность смешивания в канализационной системе разных веществ, реагирующих друг с другом с образованием токсичных газов, паров или плотных осадков. Сточные воды перед спуском в городскую канализацию должны очищаться и нейтрализоваться до нормативов, предусмотренных правилами.

Работы с инструментами, агрегатами и приборами, создающими вибрацию, должны проводиться в отапливаемых помещениях с температурой воздуха не ниже +16 0 С, скоростью движения воздуха не более 0,3 м/с и влажностью 40 – 60%. При проведении ремонтных работ в холодный период года должен быть предусмотрен местный обогрев на рабочих местах. Запрещается проведение сверхурочных работ с виброинструментом, а также допускать к работе с ним лиц моложе 18 лет.

Объем производственного помещения на каждого работающего должен составлять не менее 15 м 3 , а свободная площадь – не менее 4.5 м 2 , при высоте от пола до потолка – не менее 3,2 м.

Рабочие места, проходы и проезды не должны загромождаться сырьем, полуфабрикатами и готовой продукцией. Границы проходов и укладочных площадок надлежит обозначать хорошо видимыми белыми линиями шириной не менее 50 мм.

Все производственные и вспомогательные помещения должны быть оборудованы вентиляцией. Воздух, удаляемый из технологического оборудования и рабочей зоны в атмосферу, содержащий вредные примеси, должен очищаться до ПДК. Зоны забора наружного воздуха для приточной вентиляции должны размещаться в местах с уровнем загрязнения воздуха не более 30% ПДК для воздуха рабочей зоны.

При проектировании приточно-вытяжной вентиляции и воздушного отопления допускается применять в холодный период года рециркуляцию в объеме до 10% всего объема подаваемого воздуха. При рециркуляции подаваемый в помещение воздух не должен содержать вредных веществ более 30% ПДК для воздуха рабочей зоны с тем, чтобы общее содержание их в воздухе рабочей зоны не превышало ПДК.

Промышленные предприятия должны быть обеспечены доброкачественной питьевой водой, температура которой должна быть не выше 20 0 С и не ниже 8 0 С. В горячих цехах рабочие должны обеспечиваться подсоленной газированной водой с содержанием соли до 0,5% и из расчета 4 -5 л на человека в смену.

Все производственные и подсобные помещения должны быть освещены естественным светом. Организация постоянных рабочих мест без естественного освещения, если это не определяется требованиями технологии, запрещается. Очистка стекол световых проемов должна осуществляться в сроки: не реже 2 раз в год для помещений с незначительными выделениями пыли, дыма и копоти и не реже 4 раз в год для помещений со значительными выделениями этих веществ.

Светильники искусственного освещения должны содержаться в чистоте и исправности. Чистка светильников должна производиться на открытых пространствах не реже 3 раз в год, а в помещениях в зависимости от интенсивности выделения пыли, дыма или копоти не реже: при значительных – 4 раза; средних – 3 раза; и малых – 2 раза в месяц.

На каждом предприятии должны быть оборудованы санитарно-бытовые помещения для работающих (умывальные, душевые, гардеробные или шкафы для одежды, туалеты и пр.) в соответствии с характеристикой технологических процессов.

Основные требования к производственным зданиям приведены в ТКП 45-3.02-90-2008 «Производственные здания. Строительные нормы проектирования».

Требования к внутреннему водоснабжению и водоотведению приведены в ТКП 45-4.01-52-2007 «Системы внутреннего водоснабжения зданий. Строительные нормы проектирования» и ТКП 45-4.01-54-2007 «Системы внутренней канализации зданий. Строительные нормы проектирования» соответственно.

9.3. Санитарно-бытовое обеспечение работающих

Бытовые здания предприятий предназначены для размещения в них помещений обслуживания работающих: санитарно-бытовых, здравоохранения, общественного питания, торговли, службы быта, культуры и др.

В соответствии с действующим законодательством и СНБ 3.02.03-03, на каждом предприятии должен быть комплекс общих бытовых помещений, а также в зависимости от санитарной характеристики производственных процессов, специальных бытовых помещений и устройств (ножные и ручные ванны, комнаты для обеспыливания, обезвреживания и ремонта рабочей одежды и обуви, респираторные, ингалятории и т.д.).

Санитарно-бытовые помещения различного назначения следует размещать в отдельно стоящем здании, в местах с наименьшим воздействием шума, вибрации и других вредных факторов.

При экономической или технической нецелесообразности размещения их в отдельных зданиях вспомогательные помещения следует располагать в пристройках к производственным зданиям, во встройках и вставках производственных зданий I — У степени огнестойкости категорий В1 – В-4, Г1, Г2 и Д.

Между отдельно стоящими вспомогательными зданиями с помещениями для обслуживания работающих и отапливаемыми производственными зданиями следует предусматривать отапливаемые переходы.

При главных входах во вспомогательных зданиях следует предусматривать вестибюли площадью из расчета 0,2 м 2 на одного пользующегося вестибюлем в наиболее многочисленной смене, но не менее 18 м 2 .Входы в здания должны предусматриваться через тамбуры.

Высота помещений от пола до потолка вспомогательных зданий и встроек должна быть не менее 2,5 м.

Состав санитарно-бытовых помещений (кроме уборных) определяется в зависимости от групп производственных процессов (табл.9.2).

Таблица 9.2. Санитарная характеристика

производственных процессов

Группа производственных процессов

Санитарная характеристика производственного процесса

Расчетное число человек

Тип гардеробных, число отделений шкафа на 1 чел.

Специальные бытовые помещения и устройства

на одну душевую сетку

— с незначительными избытками явной теплоты и вызывающие загрязнение веществами 3 и 4 классов опасности:

тела и спецодежды

тела и спецодежды, удаляемых с применением специальных моющих средств

Общие, одно отделение

Общие, два отделения

Раздельные, по одному отделению в каждой гардеробной

Химчистка или стирка спецодежды

— протекающие при избытках явной теплоты или неблагоприятных метеоусловиях:

при избытках явной конвекционной теплоты

при избытках явной лучистой теплоты

связанные с воздействием влаги, вызывающей намокание спецодежды

при температуре воздуха до 10 0 С, включая работы на открытом воздухе

Общие, два отделения

Раздельные, по одному отделению в каждой гардеробной

Раздельные, по одному отделению в каждой гардеробной

Помещения для охлаждения

Помещения для обогрева и сушки спецодежды

— с резко выраженными вредными факторам, вызывающими загрязнение веществами 1 и 2 классов опасности, а также веществами, обладающие стойким запахом:

тела и спецодежды

Общие, одно отделение

Раздельные, по одному отделению в каждой гардеробной

Химчистка, искусственная вентиляция мест хранения спецодежды, дезодорация

— требующие особого режима по чистоте или стерильности при изготовлении продукции

В соответствии с требованиями ведомственных нормативных документов

В состав санитарно-бытовых помещений входят гардеробные, душевые, умывальные, туалеты, курительные, места для размещения полудушей, устройств питьевого снабжения, помещения для обогрева или охлаждения, обработки, хранения и выдачи спецодежды.

Гардеробные используются для хранения уличной одежды (пальто, головной убор, обувь), домашней (костюм, платье, белье) и рабочей одежды с соблюдением, как правило, условий самообслуживания.

Предусматривается три способа организации хранения специальной и домашней одежды: попеременное в одном отделении шкафа; в разных отделениях шкафа в одном помещении; в разных помещениях.

Для хранения одежды предусматриваются следующие виды оборудования: запираемые (закрытые) шкафы, открытые шкафы и вешалки.

Для всех групп производственных процессов при списочной численности работающих на предприятии до 50 человек допускается принимать общие гардеробные для всех видов одежды.

Количество душевых сеток, кранов умывальных и специальных бытовых устройств следует принимать по численности работающих в наиболее многочисленной смене или в наиболее многочисленной части смены при разнице в начале и окончании смены 1 ч и более.

Душевые должны размещаться смежно с гардеробными. При душевых с количеством душевых сеток более четырех следует предусматривать преддушевые, предназначенные для вытирания тела, а при душевых в общих гардеробных – также и для переодевания.

Душевые должны быть оборудованы открытыми кабинами, огражденными с двух сторон, а при производственных процессах 1в и 3б – кабинами со сквозными проходами, ограждаемыми с двух противоположных сторон. До 20% от общего количества душевых кабин допускается предусматривать закрытыми с входами из гардеробных или преддушевых. В душевой должно быть не более 30 душевых сеток.

Умывальные должны размещаться смежно с общими гардеробными или гардеробными спецодежды. До 40% расчетного количества умывальников допускается вблизи рабочих мест в производственных помещениях, в том числе в тамбурах или туалетах.

Туалеты в многоэтажных производственных и бытовых зданиях должны быть на каждом этаже. Если на двух смежных этажах 30 человек или менее, туалеты следует размещать на одном из этажей с наибольшей численностью.

При численности работников на трех смежных этажах менее 10 человек допускается один туалет на одном из этажей. Общий туалет для мужчин и женщин допускается предусматривать при численности работников в смену не более 15 человек.

Расстояние от рабочих мест в производственных зданиях до помещений туалетов, курительных, обогрева или охлаждения, устройств душевого водоснабжения должно быть не более 75 м, а от рабочих мест на площадке предприятия – не более 150 м.

Площадь бытовых и вспомогательных помещений рассчитывается в соответствии с действующими нормами.

Санитарно-бытовые помещения должны быть обеспечены освещением, отоплением, естественной и механической вентиляцией. В частности, в холодный период года температура должна быть: в вестибюлях и гардеробных уличной одежды – 16 0 С; гардеробных при душевых — 23 0 С; душевых — 25 0 С; умывальных, курительных, туалетах — 16 0 С.

В административных и бытовых помещениях, непосредственно сообщающихся с производственными, необходимо предусматривать подпор воздуха, обеспечивающий его подвижность в дверном проеме не менее 0,3 м/с.

9.4. Требования охраны труда при проектировании производственных объектов

В соответствии с СНБ 1.03.02-96 «Состав, порядок разработки и согласования проектной документации в строительстве» на стадиях архитектурного или строительного проекта в составе проектной документации предусмотрена разработка раздела «Организация и условия труда работников».

В этом разделе рассматриваются:

— организационная структура управления предприятием или отдельных производств с ее информационным, функциональным и техническим обеспечением;

— автоматизация и механизация труда работников управления;

— расчеты численного и профессионально-квалификационного состава работающих;

— санитарно-гигиенические условия труда работающих;

— мероприятия по обеспечению безопасных и здоровых условий труда.

Требования к разработке раздела «Организация и условия труда работников» (далее ОиУТР) приведены в соответствующем пособии к СНБ 1.03.02-96 «Состав и содержание раздела «Организация и условия труда работников» в проектной документации объектов производственного назначения.

В настоящее время разрабатывается проект ТКП «Состав, содержание и порядок разработки раздела «Организация и условия труда работников объектов производственного назначения» с вводом его в действие в 2011г.

Требования этих документов являются обязательными для всех субъектов архитектурной и градостроительной деятельности, независимо от форм собственности и источника финансирования, при разработке проектной документации на объекты производственного назначения на территории Республики Беларусь.

Для разработки раздела ОиУТР проектной документации на строительство новых или реконструкцию объектов производственного назначения заказчик должен предоставить разработчику следующие документы:

— материалы по аттестации рабочих мест по условиям труда;

— список контингентов, подлежащих предварительным, при приеме на работу, и периодическим медицинским осмотрам;

— данные о санитарно-бытовом обеспечении работающих в соответствии с СНБ 3.02.03-03.

Раздел ОиУТР проектной документации подлежит представлению на государственную экспертизу условий труда вместе с общей пояснительной запиской, где приводится информация об объекте проектирования. На государственную экспертизу представляются проекты на строительство и реконструкцию уникальных и крупных производств и объектов с вредными и опасными условиями труда согласно Спискам №1 и №2.

Раздел ОиУТР должен содержать:

— краткую характеристику технологического процесса, используемых сырья и материалов, а также оборудования, генерирующего вредные и (или) опасные факторы производственной среды;

— проектные решения по производственным, административным и бытовым зданиям и сооружениям (при проектировании новых рабочих мест и изменении групп технологических процессов по санитарной характеристике);

— информацию о количестве рабочих мест и численности работающих;

— проектные решения по отоплению, вентиляции и кондиционированию воздуха;

— проектные решения по организации освещения производственных помещений;

— расчеты ожидаемых концентраций (уровней) факторов производственной среды на рабочих местах;

— расчеты тяжести и напряженности трудового процесса (при проектировании новых рабочих мест, а также при применении в ходе реконструкции объекта технических решений по механизации и автоматизации производственных операций);

— оценку условий труда на проектируемых рабочих местах;

— проектные решения по коллективным и индивидуальным средствам защиты работающих от воздействия вредных и (или) опасных факторов производственной среды;

— проектные решения по лечебно-профилактическому обслуживанию работающих;

— перечень рабочих мест, на которых запрещается применение труда женщин;

— проектные решения по компенсациям за работу с вредными и (или) опасными условиями труда;

— проектные решения по предоставлению права на пенсии за работу с особыми условиями труда;

— проектные решения по внедрению мероприятий по охране труда.

Технологические решения при проектировании объектов производственного назначения должны обеспечивать:

— соответствие параметров микроклимата, освещенности, других факторов производственной среды гигиеническим нормативам;

— автоматизацию и механизацию производственных процессов, возможность дистанционного управления технологическим оборудованием и транспортом;

— установку систем автоматического контроля, сигнализации и управления технологическими процессами;

— изоляцию процессов, сопровождающихся выделением пыли, газов и паров, а также генерирующих другие факторы производственной среды;

— применение коллективных и индивидуальных средств защиты;

— соблюдение требований эргономики и технической эстетики к производственному оборудованию и эргономических требований к организации рабочих мест и трудового процесса.

Проектная документация по реконструкции производственных объектов должна предусматривать замену технологических процессов и операций, генерирующих вредные и (или) опасные факторы производственной среды, на безвредные и безопасные, а также использование в технологических процессах менее токсичных веществ или с их ограниченным содержанием в исходных материалах.

Количество рабочих мест определяется исходя из запланированного объема выпускаемой продукции, с учетом сменности производства и категории работающих (основные и вспомогательные производственные рабочие, специалисты, служащие, руководители). Численность рабочих рассчитывается по утвержденным нормативам в соответствии с действующими ТНПА.

Количество выделяющихся в производственное помещение вредных производственных факторов принимается по данным технологической части проекта, нормам технологического проектирования, паспортам на технологическое оборудование, либо определяется расчетным путем.

Расчеты показателей тяжести и напряженности трудового процесса осуществляются с учетом технологии производственных процессов (операций), используемого инструмента и категории работ.

В проектах реконструкции производственных объектов должен быть проведен анализ оценочных показателей принятых проектных решений в сравнении с существующими.

Все перечисленные материалы предоставляются в виде таблиц по формам, указанным в вышеуказанных документах.

9.5. Основы промышленной безопасности технологических объектов и производств

9.5.1. Характеристика и требования безопасности опасных производственных объектов

Высокая надежность и безопасность промышленных предприятий и производств достигается глубоким и всесторонним обоснованием научных основ технологического процесса, правильными проектными решениями, соответствующими действующему законодательству по безопасности труда, с использованием современного оборудования, жестким выполнением технологического регламента, а также реализацией других мероприятий, вытекающих из особенностей производства.

В промышленности используются многочисленные потенциально опасные процессы, которые при определенных условиях могут переходить в неконтролируемое состояние и приводить к авариям.

Под аварией понимают разрушение сооружений и (или) технических устройств, применяемых на опасном производственном объекте, неконтролируемый взрыв и (или) выброс опасных веществ.

К основным причинам возникновения аварийных ситуаций можно отнести следующие:

— изменение соотношения подаваемых в реактор компонентов при непрерывном процессе или скорости удаления одного из них (полунепрерывный процесс);

— снижение скорости или прекращение охлаждения реакционной массы;

— уменьшение интенсивности или прекращение перемешивания вследствие поломки перемешивающих устройств;

— попадание посторонних веществ в аппарат, что приводит к ускорению побочных реакций, дестабилизации температурного режима и т.д.;

— изменение состава исходных компонентов, нарушающих соотношения реагентов с соответствующими последствиями;

— нарушение режима удаления из реактора газов или паров, что может сопровождаться повышением давления в аппарате с последующим его разрушением и др.

Во всех случаях эти нарушения технологического процесса приводят к повышению температуры, давлению, интенсивному газовыделению, ускорению побочных реакций, выбросу реакционной массы и т.п. Отклонения в работе оборудования могут происходить при отказе средств автоматизации, оборудования, ошибках обслуживающего персонала и т. д.

В связи с высокой опасностью таких процессов для окружающей среды в 2000г. принят Закон «О промышленной безопасности опасных производственных объектов», который определяет правовые, экономические и социальные основы обеспечения безопасной эксплуатации таких объектов и направлен на предупреждение аварий и обеспечение готовности организаций к локализации аварий и ликвидации их последствий.

Под промышленной безопасностью опасных производственных объектов понимают состояние защищенности жизненно важных интересов личности и общества от аварий на опасных производственных объектах и последствий указанных аварий.

К опасным производственным объектам относятся объекты, на которых получаются, используются, перерабатываются, образуются, хранятся, транспортируются или уничтожаются следующие опасные вещества:

1) воспламеняющиеся вещества — газы и легковоспламеняющиеся жидкости, которые при нормальном давлении и в смеси с воздухом становятся воспламеняющимися, и температура кипения которых при нормальном давлении составляет 20°С или ниже;

2) окисляющие вещества — вещества, поддерживающие горение, вызывающие воспламенение и (или) способствующие воспламенению других веществ в результате окислительно-восстановительной экзотермической реакции;

3) горючие вещества — жидкости, газы, пыли, способные самовозгораться, а также возгораться от источника зажигания и самостоятельно гореть после его удаления;

4) взрывчатые вещества — вещества, которые при определенных видах внешнего воздействия способны на очень быстрое самораспространяющееся химическое превращение с выделением теплоты и образованием газов;

5) токсические вещества — вещества, способные при воздействии на живые организмы приводить к их гибели и имеющие следующие характеристики:

— средняя смертельная доза при введении в желудок от 15 до 200 мг/кг включительно;

— средняя смертельная доза при нанесении на кожу от 50 до 400 мг/кг включительно;

— средняя смертельная концентрация в воздухе от 0,5 до 2 мг/л включительно;

6) высокотоксические вещества — вещества, способные при воздействии на живые организмы приводить к их гибели и имеющие следующие характеристики:

— средняя смертельная доза при введении в желудок не более 15 мг/кг;

— средняя смертельная доза при нанесении на кожу не более 50 мг/кг;

— средняя смертельная концентрация в воздухе не более 0,5 мг/л;

7) вещества, представляющие опасность для окружающей среды, т.е. вещества, характеризующиеся в водной среде следующими показателями острой токсичности:

— средняя смертельная доза при ингаляционном воздействии на рыбу в течение 96 ч не более 10 мг/л;

— средняя концентрация яда, вызывающая определенный эффект при воздействии на дафнии в течение 48 ч, не более 10 мг/л;

— средняя ингибирующая концентрация при воздействии на водоросли в течение 72 ч более 10 мг/л.

Кроме того, к опасным относятся объекты, на которых:

— используется оборудование, работающее под давлением более 0,07 МПа или при температуре нагрева воды более 115°С;

— применяется стационарно установленные грузоподъемные механизмы, эскалаторы, канатные дороги, фуникулеры;

— получаются расплавы черных и цветных металлов и сплавы на основе этих расплавов;

— ведутся горные работы, работы по обогащению полезных ископаемых, а также работы в подземных условиях.

Опасные производственные объекты перед началом строительства подлежат регистрации заказчиком в Госпромнадзоре, а документом, подтверждающим регистрацию, является лицензия или разрешение на строительство объекта.

Организация, эксплуатирующая опасный производственный объект, обязана:

— иметь лицензию на его эксплуатацию;

— иметь уполномоченное лицо или уполномоченный орган, осуществляющие производственный контроль за промышленной безопасностью;

— обеспечивать укомплектованность штата работающих в соответствии с установленными требованиями;

— допускать к работе лиц, удовлетворяющих соответствующим квалификационным требованиям и не имеющих медицинских противопоказаний к указанной работе;

— обеспечивать проведение подготовки и аттестации работающих в области промышленной безопасности;

— организовывать и осуществлять производственный контроль за соблюдением требований промышленной безопасности;

— обеспечивать необходимыми приборами и системами контроля за производственными процессами в соответствии с установленными требованиями;

— обеспечивать проведение экспертизы промышленной безопасности, а также осуществлять техническое диагностирование, испытания, освидетельствование сооружений и технических устройств в установленные сроки и по предъявляемому в установленном порядке предписанию Госпромнадзора;

— обеспечивать выполнение требований промышленной безопасности к хранению опасных веществ;

— разрабатывать декларацию промышленной безопасности;

— приостанавливать эксплуатацию опасного производственного объекта самостоятельно или по предписанию Госпромнадзора, в случае аварии или инцидента, а также в случае обнаружения вновь открывшихся обстоятельств, влияющих на промышленную безопасность;

— осуществлять мероприятия по локализации и ликвидации последствий аварии на объекте, оказывать содействие государственным органам в расследовании причин аварии;

— принимать участие в техническом расследовании причин аварии на объекте, принимать меры по устранению указанных причин и профилактике подобных аварий и др.

Кроме того, эксплуатирующая опасный производственный объект организация обязана:

— планировать и осуществлять мероприятия по локализации и ликвидации последствий аварии на объекте;

— обучать работающих действиям в случае аварии или инцидента на объекте;

— создавать системы наблюдения, оповещения, связи и поддержки действий в случае аварии и поддерживать указанные системы в пригодном к использованию состоянии.

9.5.2. Категорирование производств и объектов по взрывоопасности

В соответствии с действующим законодательством для каждого технологического объекта, блока, установки, химико-технологической системы (ХТС) должна определяться категория взрывоопасности.

Химико-технологическая система это совокупность взаимосвязанных технологическими потоками и действующих как одно целое аппаратов, в которых осуществляется определенная последовательность технологических операций (подготовка сырья к реакции, собственно химическое превращение и выделение целевых и побочных продуктов).

Технологический блок представляют собой аппарат или группу аппаратов (с минимальным числом), которые в заданное время могут быть отключены (изолированы) от технологической системы без опасных изменений режима в смежной аппаратуре или системе.

Важнейшей характеристикой энергии взрывов на взрывоопасных технологических объектах является энергетический потенциал (суммарное энерговыделение), который используется в качестве количественного показателя уровня возможных разрушений.

Различают общий энергетический потенциал взрывоопасности технологического блока, стадии, объекта (Е) и относительный ( Q в ).

Общий энергетический потенциал взрывоопасности – это показатель степени и масштабов разрушений взрыва и характеризуется суммой энергий адиабатического расширения парогазовой среды, полного сгорания имеющихся и образующихся из жидкости паров (газов) за счет внутренней и внешней (окружающей среды) энергий при аварийном раскрытии технологической системы (блока).

где Е’1 — сумма энергий адиабатического расширения и сгорания парогазовой фазы (ПГФ), находящейся непосредственно в оцениваемом блоке, кДж; Е’2 — энергия сгорания ПГФ, поступившей к разгерметизированному участку от смежных объектов (блоков), кДж; Е’’1 — энергия сгорания ПГФ, образующейся за счет энергии перегрева жидкой фазы (ЖФ) рассматриваемого блока и посту пившей от смежных объектов за определенное время t , кДж; Е’’2 – энергия сгорания ПГФ, образующейся из ЖФ за счет тепла экзотермических реакций, не прекратившихся при аварийной разгерметизации; Е’’3 — энергия сгорания ПГФ, образовавшейся из ЖФ за счет теплопритока от внешних теплоносителей, кДж; Е’’4 — энергия сгорания ПГФ, образующейся из пролитой на твердую поверх ность (пол, поддон, грунт и т. п.) ЖФ за счет теплоотдачи от окружающей среды (от воздуха по зеркалу и твердой поверхности к жидкости), кДж.

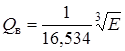

Категории взрывоопасности устанавливаются по двум показателям — относительному энергетическому потенциалу взрывоопасности QB и приведенной массе парогазовой среды т. , т.е. массе горючего вещества, приведенной к единой энергии сгорания 46000 кДж/кг, равной удельной теплоте сгорания большинства углеводородов.

Относительный энергетический потенциал взрывоопасности является показателем степени и масштабов разрушений взрыва парогазовой среды в технологическом блоке при условии расхода общего энергетического потенциала технологического блока непосредственно на формирование ударной волны.

По значениям общих энергетических потенциалов взрывоопасности Е можно рассчитать относительные Q в и m :

,

,

а общая масса горючих паров (газов ) взрывоопасного парогазового облака m , кг может быть определена из соотношения

m = E / 4,6 ´ 10  , кг.

, кг.

В табл. 9.3 приведена характеристика категорий взрывоопасности технологических объектов в зависимости от величин относительного энергетического потенциала и приведенной массы взрывоопасных сред.

Таблица 9.3. Характеристика категорий взрывоопасности

технологических объектов

Госпромнадзор РБ регистрирует и осуществляет специальный государственный надзор за взрывопожароопасными производствами и объектами, имеющими в своем составе взрывоопасные технологические блоки с Q в > 9, а также блоки с Q в >6, если в них обращаются вещества 1 и 2-го класса опасности или вещества остронаправленного действия 3 и 4 классов опасности.

Взрывопожаробезопасность хозяйственных объектов обеспечивается безусловным соблюдением «Общих правил взрывобезопасности химических объектов и производств» — ОПВ – 96, которые определяют требования к проектированию, эксплуатации и защите персонала от негативного воздействия взрывоопасных производств.

Для оценки разрушительности взрывов, вызванных различными взрывчатыми веществами и средами, широко используется метод адекватности. По этому методу степень разрушения объектов характеризуется тротиловым эквивалентом, т.е. количеством тротила, необходимого для получения данного уровня разрушений.

При взрывах конденсированных взрывчатых веществ на образование воздушной ударной волны расходуется практически вся энергия взрыва (>90%).

Максимально возможный КПД взрыва парового облака (т.е. отношение энергии воздушной ударной волны к общему энергетическому потенциалу воздушной смеси) составляет около 40%. Остальная часть энергии взрыва расходуется на нагревание продуктов реакции и воздуха в ударной волне.

Разрушающую способность взрывов характеризуют избыточным давлением, воздействующим на объект. В соответствии с этим различают шесть категорий повреждений (табл. 9.4)

Таблица 9.4. Характеристика разрушений зданий

при воздействии ударной волны

Характеристика повреждения здания

Избыточное давление, кПа

Полное разрушение здания

Тяжелые повреждения, здание подлежит сносу

Среднее повреждение, возможно восстановление здания

Разбито 90% остекления

Разбито 50% остекления

Разбито 5% остекления

По значениям Е или производным значениям Q в и m можно определить условный радиус полного разрушения объекта.

Расчет является ориентировочным и может применяться при выборе основных направлений организационно-технических мероприятий по защите персонала от травмирования, а также зданий и сооружений от разрушения при взрывах парогазовых сред и конденсированных взрывчатых веществ (ВВ).

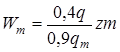

Тротиловый эквивалент взрыва парогазовой среды  , определяемый по условиям адекватности характера и степени разрушения при взрывах паровых облаков и конденсированных ВВ, рассчитывается по формулам:

, определяемый по условиям адекватности характера и степени разрушения при взрывах паровых облаков и конденсированных ВВ, рассчитывается по формулам:

(для парогазовых сред )

(для парогазовых сред )

где  , — тротиловый эквивалент, кг; 0,9 ‑ доля энергии взрыва тринитротолуола (ТНТ), затрачиваемая непосредственно на формирование ударной волны;

, — тротиловый эквивалент, кг; 0,9 ‑ доля энергии взрыва тринитротолуола (ТНТ), затрачиваемая непосредственно на формирование ударной волны;

0,4 ‑ доля энергии взрыва парогазовой среды, затрачиваемая непосредственно на формирование ударной волны; q ‘ — удельная теплота сгорания парогазовой среды, кДж/кг; q  — удельная энергия взрыва ТНТ, кДж/кг.

— удельная энергия взрыва ТНТ, кДж/кг.

(для конденсированных ВВ)

(для конденсированных ВВ)

где  , ‑ масса конденсированного ВВ,кг;

, ‑ масса конденсированного ВВ,кг;  ‑ удельная энергия взрыва конденсированного ВВ, кДж/кг.

‑ удельная энергия взрыва конденсированного ВВ, кДж/кг.

Зоной избыточного давления считается площадь с границами, определяемыми радиусами ( R ), центром (местом отсчета) которых является рассматриваемый технологический блок или наиболее вероятное место разгерметизации технологической системы.

Границы каждой зоны характеризуются значениями избыточных давлений по фронту ударной волны (  Р ) и, соответственно, безразмерным коэффициентом ( К ).

Р ) и, соответственно, безразмерным коэффициентом ( К ).

Классификация зон приводится в табл. 9.5.

Таблица 9.5. Классификация зон избыточного давления по фронту ударной волны

Р, кПа

Р, кПа

Анализ последствий промышленных взрывов показывает, что современные конструктивные решения зданий операторных и пультов управления не обеспечивает достаточную устойчивость при воздействии ударных волн с учетом удаленности этих зданий от зоны взрыва.

Здания по возможности должны быть расположены вне зоны вероятного распространения парового облака. При отсутствии такой возможности они должны выдерживать максимальное давление около 100 кПа в течение 30 мс, а здания, не попадающие в зону парового облака, должны иметь расчетную устойчивость в соответствии с расстоянием и избыточным давлением. Они рассчитываются на избыточное давление 70 кПа в течение 20 мс.

При высоте облака, превышающего на 15 м высоту кровли, ее рассчитывают на такое же давление, что и стены. Здания рекомендуется располагать на расстоянии не менее 30 м от источника взрыва при массе парового облака около 15 т. Такое же расстояние рекомендуется и между зданиями при опасности сильного разрушения.

Считается, что здания не будут разрушены при удалении от источника взрыва на расстояние более 60 м при избыточном давлении 70 кПа и длительности воздействия 20 мс. Избыточное давление отраженных волн для стен принимают равным 30 кПа, для крыши – 20 кПа. Для случая расположения здания в зоне парового облака его рассчитывают на давление 30 кПа.

Здания и сооружения любого назначения проектируют с учетом противопожарных требований.

Помещения категорий А и Б следует, если это допускается требованиями технологии, размещать у наружных стен, а в многоэтажных зданиях – на верхних этажах. При размещении в одном здании или помещении технологических процессов с различной взрывопожарной и пожарной опасностью следует предусматривать мероприятия для предупреждения взрыва и распространения пожара. Если указанные мероприятия недостаточно эффективны, то технологические процессы с различной взрывоопасностью следует размещать в отдельных помещениях.

9.5.3. Безопасность технологических процессов

Безопасность технологических процессов в соответствии с ГОСТ 12.3.002 обеспечивается выбором:

— технологического процесса, приемов, режимов работы и порядка обслуживания производственного оборудования;

— производственных помещений и площадок;

— исходных материалов, заготовок и полуфабрикатов, а также способов их хранения и транспортировки (в том числе готовой продукции и отходов производства);

— производственного оборудования и его размещения, а также распределением функций между человеком и оборудованием с целью ограничения тяжести труда и др.

Производственные процессы не должны представлять опасности для окружающей среды, должны быть пожаро- и взрывобезопасными. Все эти требования закладываются при их проектировании и реализуются на стадиях организации и проведении технологических процессов. При этом необходимо предусматривать следующее:

— устранение непосредственного контакта работающих с исходными материалами, заготовками, полуфабрикатами, готовой продукцией и отходами производства, оказывающими вредное воздействие;

— замену технологических процессов и операций, связанных с возникновением опасных и (или) вредных производственных факторов, процессами и операциями, при которых указанные факторы отсутствуют или обладают меньшей интенсивностью;

— замену вредных и пожароопасных веществ на безвредные или менее вредные и опасные;

— комплексную механизацию, автоматизацию, применение дистанционного управления технологическими процессами и операциями при наличии опасных и (или) вредных производственных факторов;

— применение систем контроля и управления технологическим процессом, обеспечивающих защиту работающих и аварийное отключение производственного оборудования;

— своевременное получение информации о возникновении опасных и (или) вредных производственных факторов;

— применение средств коллективной защиты работающих;

— рациональную организацию труда и отдыха с целью профилактики монотонности и гиподинамии, а также ограничения тяжести труда.

Требования безопасности к технологическому процессу включают в нормативно-техническую и технологическую документацию.

Большое значение для обеспечения безопасности имеет профессиональный отбор и обучение работающих безопасным приемам труда, правильное применение ими средств защиты.

Для каждой технологической системы предусматриваются меры по максимальному снижению уровня ее взрывоопасности, в том числе:

— предотвращению взрывов и пожаров внутри технологического оборудования;

— защите технологического оборудования от разрушения и максимальному ограничению выбросов из него горючих веществ в атмосферу в случае аварийной разгерметизации;

— предупреждению возможности взрывов и пожаров в объеме производственных зданий, сооружений и наружных установок;

— снижению тяжести последствий взрывов и пожаров в объеме производственных зданий, сооружений и наружных установок.

Для снижения тяжести последствий взрывов и пожаров технологические системы разделяются на блоки с установкой на основных технологических потоках между блоками быстродействующих запорных органов. При разделении систем на блоки предусматривается максимальное, с учетом технологической возможности, ограничение объемов обращающихся в блоке опасных веществ, которые могут быть выброшены в окружающую среду при внезапной разгерметизации оборудования.

На стадии разработки производственных процессов определяются параметры, влияющие на взрывоопасность процессов и их критические значения. Регламентированные значения параметров процесса, организация проведения процесса (аппаратурное оформление и конструкция технологических аппаратов, фазовое состояние обращающихся веществ, гидродинамические режимы и т.п.) устанавливаются разработчиком процесса на основании данных о критических значениях параметров или их совокупности для участвующих в процессе веществ.

Для производств, имеющих в своем составе блоки I категории взрывоопасности, предусматривается автоматическое управление подачей инертных сред, для блоков II и III категорий допускается дистанционное управление, а при Qв<10 — ручное управление (по месту).

Для систем противоаварийной защиты объектов с блоками I категории взрывоопасности предусматривается, как правило, применение электронной или микропроцессорной техники, для объектов с блоками II и III категорий — применение средств автоматизации.

Технологические объекты с блоками I категории взрывоопасности с периодическими процессами оснащаются автоматическими системами контроля и управления процессом, а также противоаварийной защиты при пуске, выходе на режим работы и остановке.

Для максимального снижения выбросов в окружающую среду горючих и вэрывопожароопасных веществ при аварийной разгерметизации оборудования и трубопроводов в технологических системах предусматриваются:

— установка автоматических быстродействующих запорных и (или) отсекающих устройств с временем срабатывания не более 12 с (для блоков I категории взрывоопасности);

— установка запорных и (или) отсекающих устройств с дистанционным управлением и временем срабатывания не более 120 с (для блоков II и III категорий взрывоопасности);

— установка запорных устройств с ручным приводом (для блоков с относительном значением энергетического потенциала Qв<10), с минимальным временем приведения их в действие не более 300 с.

В качестве запорных устройств могут использоваться автоматические регулирующие органы (арматура, клапаны, отсекатели), обеспечивающие предусмотренное быстродействие их срабатывания. Время срабатывания отключающих устройств должно быть минимально, но не меньше времени отключения источников давления, предусмотренного аварийной программой. При этом должны быть обеспечены условия безопасного отсечения потоков и исключены гидравлические удары, а также повышение в блоке регламентированных параметров.

Для технологических блоков и (или) отдельных аппаратов, в которых обращаются взрывопожароопасные продукты, на случай разгерметизации оборудования и пожаров предусматривается аварийное освобождение от обращающихся продуктов. При этом может использоваться оборудование технологических установок, складские емкости или специальные системы аварийного освобождения (слива). Системы аварийного освобождения должны обеспечивать минимально возможное время освобождения, оснащаться средствами контроля и управления, исключать образование взрывоопасных смесей в самих системах и в окружающей их атмосфере.

Системы аварийного освобождения технологических блоков I-II категории взрывоопасности обеспечиваются запорными устройствами с дистанционно и (или) автоматически управляемыми приводами, для III категории допускается применение средств с ручным приводом, размещаемым в безопасном месте, и минимальным регламентированным временем срабатывания.

Исходя из величины приведенных масс парогазовых сред и соответствующих им энергетических потенциалов взрывоопасности технологических блоков, определяются опасные зоны, в которых должно быть ограничено пребывание людей и движение транспорта.

9.5.4. Безопасность производственного оборудования

9.5.4.1. Общие требования безопасности

Несмотря на большое разнообразие технологического оборудования по назначению, устройству и особенностям эксплуатации, к нему предъявляются общие требования безопасности, сформулированные в Техническом регламенте Республики Беларусь «Продукция машиностроения. Безопасность» (ТР 2007/005/ BY ), ГОСТ 12.2.003, межотраслевых правилах по охране труда и других ТНПА. В соответствии с ТР 2007/005/ BY машина должна быть сконструирована и изготовлена таким образом, чтобы она выполняла возложенные на нее функции, а ее эксплуатация, настройка и обслуживание осуществлялись без возникновения какого-либо риска для персонала при выполнении данных операций в предусмотренных изготовителем условиях, но учитывая любое предполагаемое неправильное применение. Цель этого требования – обеспечить приемлемый уровень рисков в течение всего предусмотренного срока службы машины, включая стадии транспортирования, монтажа (демонтажа), эксплуатации и вывода из нее, а также утилизации.

Знак соответствия машин техническому регламенту ТР 2007/005/ BY состоит из графического изображения (рис. 9.1) и регистрационного номера уполномоченного органа при проведении сертификации, который наносится под этим знаком.

Действие ТР 2007/005/ BY распространяется на продукцию машиностроения:

— новую, ранее не находившуюся в эксплуатации, независимо от страны происхождения;

— находящуюся в эксплуатации после модернизации;

— бывшую в эксплуатации, ввозимую в Республику Беларусь.

К этой продукции относятся машины, сменное оборудование, устройства безопасности, грузоподъемные устройства, цепи, канаты, стропы, съемные механические устройства отбора мощности и неактивные (некомплектные) машины.

Производственное оборудование должно обеспечивать безопасность при монтаже, эксплуатации, ремонте, транспортировке и хранении, при использовании отдельно или в составе комплексов и технологических систем.

Производственное оборудование в процессе эксплуатации:

— не должно загрязнять окружающую среду выбросами вредных веществ выше установленных норм;

— должно быть пожаро- и взрывобезопасным;

— не должно создавать опасности в результате воздействия влажности, солнечной радиации, механических колебаний, высоких и низких давлений и температур, агрессивных веществ и других факторов.

Собственно безопасность производственного оборудования должна обеспечиваться следующими мерами:

— правильным выбором принципов действия, конструктивных схем, безопасных элементов конструкций, материалов и т.п.;

— применением в конструкции средств механизации, автоматизации и дистанционного управления;

— применением в конструкции специальных средств защиты;

— выполнением эргономических требований;

— включением требований безопасности в техническую документацию на монтаж, эксплуатацию, ремонт, транспортирование и хранение.

В стандартах на отдельные группы производственного оборудования указываются:

— движущиеся, токоведущие и другие опасные части, подлежащие ограждению;

— допустимые значения шумовых характеристик и показателей вибрации, методы их определения и средства защиты от них;

— допустимые уровни излучений и методы их контроля;

— допустимые температуры органов управления и наружных поверхностей производственного оборудования;

— допустимые усилия на органах управления;

— наличие защитных блокировок, тормозных устройств и других средств защиты.

Определенные требования предъявляются к средствам защиты, входящим в конструкцию — к защитным ограждениям, экранам и средствам защиты от ультразвука, ионизирующих и других излучений; к средствам удаления из рабочей зоны веществ с опасными и вредными свойствами; к защитным блокировкам; средствам сигнализации; к сигнальной окраске производственного оборудования и его составных частей; к предупредительным надписям.

Защитные ограждения, входящие в конструкцию оборудования, должны соответствовать ГОСТ 12.2.062. Легкосъемные ограждения должны быть сблокированы с пусковыми устройствами электродвигателей для их отключения и предотвращения пуска при их открывании или снятии ограждений.

При проектировании оборудования применительно к условиям эксплуатации выбирают его оптимальную конструкцию (оптимальные формы и размеры), задают требуемую механическую прочность и герметичность.

Конструкционные материалы выбирают с учетом общих и специальных условий эксплуатации оборудования: давления, температуры, агрессивного воздействия среды и др. Проектирование оборудования осуществляют с учетом уменьшения действующих динамических нагрузок, применения средств защиты от перегрузок, упрощения кинематических схем и т.д.

Надежность — это свойство оборудования выполнять заданные функции при сохранении эксплуатационных показателей в течение требуемого периода времени или для производства необходимого количества продуктов. Надежность оборудования обусловливается его безотказностью, долговечностью и ремонтопригодностью. Одним из методов повышения надежности оборудования является резервирование, т.е. введение в систему добавочных (дублирующих) элементов, включаемых параллельно основным, что способствует созданию систем, имеющих надежность выше надежности входящих в них элементов.

Безотказность — это свойство системы непрерывно сохранять работоспособность при выполнении определенного объема работы в заданных условиях эксплуатации. Отказом называют событие, заключающееся в полной или частичной утрате работоспособности оборудования. Основная задача, связанная с повышением безотказности оборудования, заключается в регулировании и создании условий работы с минимальным числом внезапных отказов, а также с легким и быстрым устранением.

Долговечность — это свойство системы сохранять работоспособность в течение всего периода эксплуатации при установленной системе технического обслуживания и ремонта. Экономически целесообразным пределом эксплуатации оборудования следует считать тот момент, когда предстоящие расходы на капитальный ремонт приближаются к стоимости нового оборудования. Выгоднее приобрести новое оборудование, чем ремонтировать старое, тем более что новое оборудование по качеству всегда превосходит восстановленное.

Ремонтопригодность — это приспособленность системы к предупреждению, определению и устранению в ней отказов и неисправностей, что достигается проведением технического обслуживания и ремонтов.

Оборудование может быть ремонтируемым (т.е. поддающимся восстановлению в данных условиях эксплуатации) и неремонтируемым (т.е. не подлежащим, либо не поддающимся восстановлению в данных условиях эксплуатации). Неремонтируемое оборудование может иметь только один отказ, так как после первого же отказа оно подлежит замене. Для него понятия «безотказность» и «долговечность» практически совпадают, так как при наступлении первого же отказа нарушается безотказность и исчерпывается долговечность.

Взрывобезопасность – это состояние объекта, при котором исключается возможность взрыва или в случае его возникновения предотвращается воздействие на людей вызываемых им опасных и вредных факторов и обеспечивается защита материальных ценностей (СТБ 11.0.02-95).

В технологических системах для предупреждения аварий, предотвращения их развития применяют противоаварийные устройства: запорную, запорно-регулирующую арматуру, клапаны, отсекающие и другие отключающие устройства, предохранительные устройства от превышения давления, средства подавления и локализации пламени, автоматические системы подавления взрыва.

Арматура, клапаны и другие устройства, используемые в системах подачи в технологическую аппаратуру ингибирующих и инертных веществ, по быстродействию и производительности должны отвечать следующим требованиям: